Ветроводородные аккумулирующие системы для оксигенации и теплоснабжения рыбоводных хозяйств (УДК 639.31:628.16.069) (Сидоров В.В., изобретатель СССР)

Природные источники энергии - в рыбоводство

В зимний период водоемы рыбоводных хозяйств часто испытывают острый недостаток кислорода, что отрицательно сказывается на состоянии гидробионтов. В связи с этим бывают заморы рыб. Особые трудности испытывают хозяйства севера. Случается, что в отдельных хозяйствах эксплуатируются несовершенные, морально и физические устаревшие аэраторы. Это связано с низкой энерговооруженностью хозяйств, а промышленность не всегда успевает удовлетворить их потребность в нужном оборудовании. Большой урон наносят хозяйствам частые отключения электроэнергии, плохое теплоснабжение. Мною разработана система оксигенации водоемов и теплоснабжения рыбоводных хозяйств, в основе которой лежит использование энергии ветра - экологически чистого источника природной энергии.

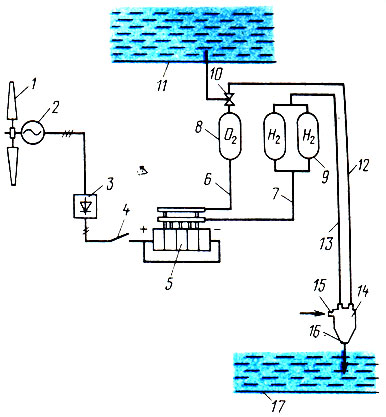

На рис. 1 представлена схема этой системы. Она включает в себя ветродвигатель 1, генератор переменного тока 2, статистический преобразователь (выпрямитель) 3, автоматический выключатель 4, электролизер 5, газопроводы кислорода 6 и водорода 7, газовые накопители (газгольдеры) кислорода 8 и водорода 9, вентиль 10 подачи кислорода в водоем 11, газовые магистрали кислорода 12 и водорода 13, парогенератор 14, патрубок входа питательной воды 15, сопло выхода пара 16 в водоем 17.

Рис. 1. Схема ветроводородной системы оксигенации и теплоснабжения

Установка работает следующим образом. Кинетическая энергия ветра приводит во вращение ветродвигатель 1 и генератор 2, который вырабатывает электроэнергию переменного тока. В статическом преобразователе 3 переменный ток выпрямляется и через замкнутый автоматический выключатель 4 поступает в электролизер 5, где под действием постоянного тока вода в присутствии катализатора (КОН) разлагается на водород - Н2 и кислород - О2. При этом водорода выделяется в два раза больше, чем кислорода. В данной системе может быть применен электролизер промышленного типа Эф 24/12-12 (электролизер фильтропрессный, производительность по водороду составляет 24 м3/ч, соответственно по кислороду - 12 м3/ч, рабочее давление электролитических газов 12 атм - 1,2 МПа).

Полученные газы под давлением 12 атм по газопроводам 6 и 7 поступают в газгольдеры 8 и 9. Очень важно отметить, что эти газы отличаются высокой степенью чистоты (около 100% О2 и Н2).

Оксигенация воды в водоеме 11 осуществляется через вентиль 10 подачи кислорода из газгольдера 8.

Далее водород и кислород по своим газовым магистралям 12 и 13 под давлением поступают в парогенератор 14, а питательная вода - через патрубок 15.

В парогенераторе происходит процесс сгорания водорода в атмосфере кислорода с образованием пара высоких параметров.

Следует особо отметить, что энергетические качества водорода очень высоки, ибо он обладает максимальной плотностью энергии на единицу массы среди всех известных энергоносителей (в 4,5 раза выше лучших сортов антрацита, втрое больше, чем у метана). И, кроме того, вопреки бытующему мнению при должной подготовке работать с водородом не более, а даже менее опасно, чем с природным или сжиженным газами. Нижний предел взрываемости у водорода (40 %) значительно выше, чем у бензиновых паров (1,3 %) или сжиженного газа (2,2 %). Значительно выше предел детонируемости (18,6 % - водород, 6,3 % - метан, 1,1 % - нефть).

Парогенератор 14 и входящие в него узлы представляют собой компактную конструкцию, и благодаря малым поверхностям и малым тепловым потерям с использованием в качестве топлива водородно-кислородной горючей смеси, удается достигнуть высокой производительности пара в малом объеме и высокого КПД.

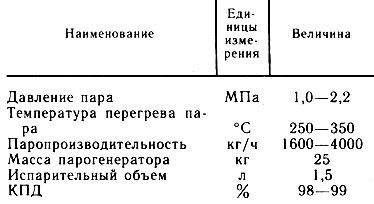

Основные характеристики парогенератора представлены в табл. 1.

Таблица 1

Параметры пара в парогенераторе можно регулировать в широких пределах при помощи специальных дозирующих устройств (редукционных клапанов и других средств). Кроме того, компактность парогенератора и его малые размеры позволяют экономить большое количество цветного и черного металла.

Конструкция парогенератора, процесс получения водяного пара, а также надежность работы парогенератора были разработаны при нашем активном участии, защищены авторскими свидетельствами как изобретения.

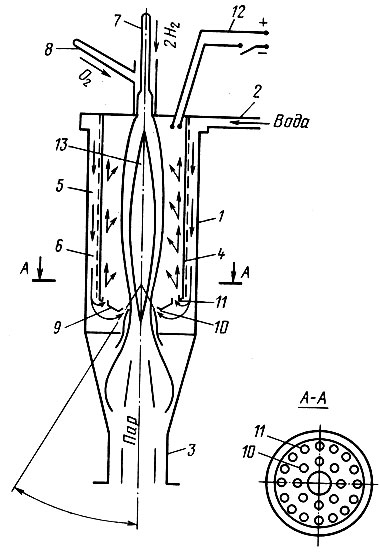

На рис. 2 изображена схема конструкции парогенератора и разрез по линии А-А.

Рис. 2. Схема конструкции парогенератора

Парогенератор содержит корпус 1 с патрубками подвода воды 2 и отвода пара 3, кожух 4 (камера сгорания), образующий со стенками корпуса 1 кольцевой канал 5, снабженный винтовыми ребрами 6. В верхней части корпуса 1 установлены патрубки подвода топлива 7 и окислителя 8, а также патрубок 2 подвода питательной воды. Нижняя часть 9 кожуха 4 выполнена конической с центральным 10 и периферийным 11 рядами отверстий для впрыскивания питательной воды. Оси отверстий периферийного ряда параллельны оси генератора, а центрального - расположены с наклоном к последней. В верхней части кожуха установлена свеча зажигания 12.

Парогенератор работает следующим образом. Через патрубки 7 и 8 в парогенератор поступают газы - водород и кислород, образующие смесь, воспламеняемую от свечи зажигания 12.

Питательная вода подается через патрубок подвода 2 и по кольцевому каналу 5 движется вниз, охлаждая парогенератор (температура пламени в центре факела достигает 3000 °С). В случае перегрева вода может преждевременно испариться в кольцевом канале 5, еще до поступления ее в парогенератор и к факелу, парогенератор выйдет из строя от температурных разрушений. При подаче воды низкой температуры испарение ее запаздывает, пар образуется влажный и пламя угасает от переохлаждения и сбивания струйками воды.

Подогрев питательной воды до заданной температуры укорачивает или удлиняет траекторию полета капли воды из центрального 10 и периферийного 11 ряда отверстий до точки мгновенного испарения с поглощением скрытой теплоты парообразования. При предельно высокой температуре (20 °С ниже температуры парообразования) траектория капель наикратчайшая, еще обеспечивающая безопасность стенок камеры сгорания. При этом обеспечивается максимальная возможность перегрева пара. В случае нагрева воды выше указанной температуры парообразование начинается перед отверстиями 10 и 11.

При предельно низкой температуре (100 °С ниже температуры парообразования) траектория капель воды наибольшая, но еще обеспечивающая рабочий процесс в парогенераторе. При этом образуется влажный пар. При подаче воды более низкой температуры капли ее долетают до основания факела и, испаряясь, переохлаждают основание пламеми, и оно угасает.

Таким образом, при подаче воды в пределах 20-100 °С ниже температуры парообразования парогенератор работает устойчиво.

Надежность работы парогенератора зависит также от давления питательной воды, подаваемой в зону горения факела. При подаче питательной воды в зону горения под давлением менее 3 атм происходит ненадежное охлаждение горелочного устройства, а при давлении более 4 атм - угасание его факела. Следовательно, надежную работу парогенератора можно обеспечить при подаче питательной воды под давлением на 3- 4 атм выше давления в зоне горения.

Питательная вода под давлением впрыскивается внутрь кожуха 4 через отверстия 10 и 11. Отверстия 11 направлены встречно относительно топливных патрубков 7 и 8 и близко расположены к внутренней поверхности кожуха 4, поэтому вода, выйдя из отверстий 11 отдельными струйками, охлаждает внутреннюю поверхность кожуха 4 и периферийную зону факела.

Отверстия 10 направлены под углом к оси парогенератора. Такое расположение отверстий образует зону охлаждения непосредственно у патрубка 3 отвода пара, что позволяет обеспечить его защиту от температурных разрушений, а значит, надежность устройства в целом.

Интересно также отметить, что парогенератор, работающий на водородо-кислородной топливной смеси, может одновременно вырабатывать пар и электроэнергию. Система ветроводородного аккумулирования с парогенератором, турбиной и турбогенератором переменного тока мощностью 100 кВт успешно прошла стендовые испытания, в результате которых была подтверждена возможность надежного обеспечения потребителей паром и электроэнергией.

В процессе электролиза воды полученные газы - водород и кислород, кроме основного применения для оксигенации водоемов и производства пара в парогенераторе для прогрева воды в водоемах, где развивается молодь, могут быть использованы для других хозяйственных нужд. Так, например, в летний период эти газы могут быть эффективно использованы для сварки и резки металлов, а кислород - в инкубцехе, для наполнении пакетов при перевозке личинок и, наконец, для производства электроэнергии. При этом электролизер 5 (см. рис. 1) должен быть расположен в непосредственной близости от ветроагрегата 7, чтобы свести к минимуму потери энергии на участке ветроагрегат - электролизер.

В предложенной системе используется электролизер высокого давления, следовательно, отпадает необходимость в компрессорном оборудовании.

Газгольдеры-накопители кислорода 8 и водорода 9 обеспечивают оксигенацию водоемов и работу парогенератора в непрерывном режиме независимо от действия энергии ветра. Эта система приемлема также для районов, обедненных ветроэнергетическими ресурсами, т. е. практически пригодна для любой точки земной поверхности.

Процессы обогащения водоемов химически чистым кислородом, а также производства пара в целях прогрева воды и выращивания молоди протекают за счет энергии ветра, т. е. являются экологически чистыми энергетическими процессами.

Очень важно отметить, что мощность ветроэлектрического агрегата как источника электроэнергии, а также их количество в каждом конкретном случае определяются в соответствии с потребляемой мощностью в том или ином хозяйстве. Так, например, в районах Крайнего Севера, где внутренние водоемы большую часть года скованы льдом, рационально использовать ветроводородные аккумулирующие системы в режиме электростанций мощностью от 100 кВт и выше. Такие системы будут вырабатывать не только кислород, водород и пар, но и электроэнергию, необходимую для питания различных потребителей в рыбоводных хозяйствах.

В более умеренных климатических зонах мощность ветроводородных аккумулирующих систем может составлять примерно 20 % по сравнению с системами Крайнего Севера.

Во всех ветроводородных аккумулирующих системах основным рабочим звеном является ветроэлектрический агрерат. В связи с этим специалистами-ветроэнергетиками был разработан унифицированный ряд ветроэлектрических агрегатов мощностью от 1 до 100 кВт включительно с учетом современных достижений в области аэродинамики, электромеханики, электротехники, автоматики.

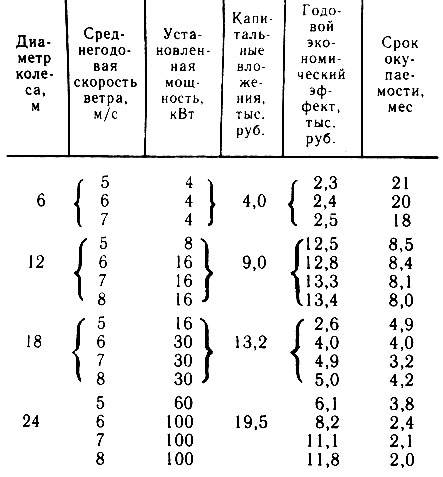

В приведенной табл. 2 представлены основные технико-экономические показатели ветроэлектрических унифицированных (АВЭУ), предназначенных для ветроводородных аккумулирующих установок.

Таблица 2

Из приведенной табл. 2 следует, что годовой экономический эффект от использования ветроагрегатов составляет от 2,3 до 13,4 тыс. руб., а срок окупаемости - менее двух лет.

В связи с тем что ветроагрегаты должны работать при различных среднегодовых скоростях ветра, каждый тип агрегата рассчитан на две мощности. Так, при среднегодовой скорости ветра до 5 м/с ветроагрегат с диаметром колеса 12 м (АВЭУ-12) работает с электрогенератором мощностью 8 кВт, а при среднегодовой скорости свыше 5 м/с - 16 кВт. Таким образом, ветроэлектрический агрегат, рассчитанный на две мощности, сможет работать в различных ветровых зонах СССР, именно этим качеством определяется унификация ветроагрегата.

В настоящее время налажен мелкосерийный выпуск ветроагрегатов, а с освоением крупномасштабного производства их стоимость будет значительно ниже.

Необходимо также учесть, что ветроводородная аккумулирующая система не требует расходования традиционных видов топлива, а следовательно, и его доставки, ибо в системе используется природный и вечный энергоисточник, имеющийся в неограниченных количествах на обширной территории СССР. В связи с этим использование ветроводородных аккумулирующих систем особенно ценно для труднодоступных районов.

Таким образом, использование таких систем открывает новые возможности освоения заморных озер и развития рыбоводных хозяйств за счет использования энергии ветра.

|

ПОИСК:

|

© RIBOVODSTVO.COM, 2010-2022

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'