Система управления туннельной установкой (Ильцевич Н.Ю. и канд. техн. наук Сердобинцев С.П., КТИРПХ Отрошко Ю.И., Рижский рыбоконсервный комбинат "Кайя") (УД К 664. 951.32-52)

Туннельные установки для холодного копчения рыбы широко распространены на рыбообрабатывающих предприятиях Западного бассейна. В печах подобного типа производится до 70 % копченой продукции региона. Их основное преимущество - возможность организации непрерывного технологического процесса. Однако ряд конструктивных недостатков,

низкий уровень автоматизации не позволяют в полной мере реализовать эти преимущества. При обследовании рыбообрабатывающих предприятий Западного бассейна выявлены следующие признаки снижения качества копченой продукции, характерные для туннельных печей: повышенная по сравнению с установленной ГОСТом массовая доля влаги, серебристый цвет поверхности, ослабленная консистенция. Средние потери от брака и пересортицы составляют 3-4 %. Выявлены значительные выбросы в атмосферу отработанной дымо-воздушной смеси (до 10 000 кг/ч с одной установки).

Управление туннельной печью включает в себя стабилизацию всех входных потоков и выбор рационального режима копчения с учетом физико-химических свойств сырья. Особое внимание уделялось соблюдению основных принципов автоматизации: комплексности подхода, необходимости, своевременности и достижимости конкретных результатов.

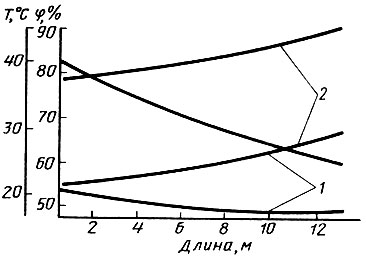

Объектом исследования выбрана линия производства рыбы холодного копчения в туннелях Н11-ИКВ Рижского рыбоконсервного комбината "Кайя". В линию входит орошающий дефростер, посольная ванна, нанизочный конвейер, туннельная печь. Конструкция установки НИ-ИKB типична для туннелей, используемых на предприятиях Западного бассейна. Установка Н11-ИКВ включает туннель, огневую топку для подогрева дымовоздушной смеси (ДВС), дымогенератор с немеханизированной подачей опилок, камеру подсушки, вытяжной вентилятор и транспортер клетей. Промышленные исследования проводили при обработке рыбы тощих сортов, преимущественно ставриды неразделанной с массовым содержанием соли 4-6 % и жира 5-9 %. Предварительно по основным режимным параметрам рассчитывали автокорреляционные и пространственные корреляционные функции температуры и влажности дымовоздушной смеси. По корреляционным функциям определяли расстояние между датчиками - примерно равно 8 м, минимально допустимое время наблюдения за туннельной печью - 16 ч, интервал времени между дискретными замерами - 5 мин. Линия оснащена системой измерения основных параметров процесса: температуры, относительной влажности, скорости движения дымовоздушной смеси в газоходах туннеля, температуры и плотности тузлука в посольной ванне, температуры орошающей воды и тела рыбы при дефростации. Для исследования тепловлажностных полей измеряли температуру и относительную влажность в пяти точках клети, перемещаемой по туннелю. Потери массы рыбы определяли взвешиванием контрольных экземпляров в восьми зонах туннеля, расположенных на расстоянии 2,5 м друг от друга. Результаты измерения режимных параметров (рис. 1) показали, что туннельная печь характеризуется нестабильностью тепловлажностного режима. Дисперсии температуры и относительной влажности ДВС составляют 18-35 °С и 4-20 %, а средние значения температуры и относительной влажности ДВС не соответствуют нормам технологического регламента. Обнаружены высокочастотные колебания температуры, связанные с неравномерным пиролизом древесины. Потери массы составляют 5-7 % при норме 15-20 %. Существующая система подготовки ДВС не обеспечивает автономного изменения и стабилизации основных режимных параметров туннеля - температуры и относительной влажности ДВС.

Рис. 1. Тепловлажностный режим туннельной печи: 1 - температура ДВС; 2 - относительная влажность ДВС

Анализ климатологических данных Западного региона выявил необходимость осушения в течение 9-10 мес в году наружного воздуха, подаваемого в печь. Исследование термодинамической модели процесса холодного копчения и последующая опытная эксплуатация показали эффективность замены огневой топки паровым калорифером и использования камеры орошения для регулирования температуры и относительной влажности ДВС. Для охлаждения ДВС в камеру подавалась вода из артезианской скважины, расположенной на территории комбината. Для построения модели управления туннелем на основе критериальных зависимостей, описывающих теплоперенос в капиллярно-пористых коллоидных телах, проводили расчеты нагрева продукта. Выравнивание температуры по телу рыбы происходило в течение 50 мин, что составляло 5-6 % рабочего цикла туннеля. Это позволило принять квазистационарную по температуре модель, описывающую сушку рыбы, в качестве основы для расчета массопереноса при копчении в туннельной печи. Вычисления потерь массы с учетом режимных параметров показали, что чувствительность процесса по каналу "Температура ДВС" в 2-2,5 раза выше, чем по каналу "Скорость движения ДВС". Однако с учетом конструктивных особенностей туннеля, термолабильности продукта и ограничений на энергоресурсы реализуются два управляющих воздействия: основное - температура ДВС и вспомогательное - скорость движения ДВС.

Результаты исследований холодного копчения рыбы в камерных печах показали целесообразность ведения процесса в два этапа - при "мягких" условиях сушки на первом этапе и "жестких" на втором. Реализация подобного подхода в туннельных печах осуществляется За счет образования в установке двух зон с независимыми контурами подготовки. В первой зоне достигается готовность продукта по показателю цвета поверхности, а во второй в результате жестких условий интенсифицируется процесс сушки и рыба доводится до готовности по показателю "массовая доля влаги". Соотношение длин зон в туннельных печах может быть принято 1:1. Проведенные эксперименты показали перспективность этого подхода для управления процессом холодного копчения в установках туннельного типа. Оснащение установки дымогенератором с механизированной подачей опилок снизило амплитуду высокочастотных колебаний температуры ДВС. Дальнейшее сглаживание колебаний возможно с помощью пористой насадки, содержащей 100-150 кг кирпича, с постоянной времени 200 с. Для равномерной обработки продукта предусматривается шаговый режим перемещения клетей.

Снижение выбросов в атмосферу обработанной ДВС достигается в результате рециркуляции и рационального режима обработки продукта при минимально необходимом расходе ДВС с помощью системы управления.

Для выбора структуры системы автоматического регулирования (САР) режимных параметров и параметризации регуляторов разработана динамическая модель туннельной печи, представленная в виде передаточных функций по основным каналам управляющих воздействий. Коэффициенты модели рассчитаны на основе законов сохранения массы и энергии с учетом конечной скорости распространения теплоты в тепловых емкостях объекта. Сравнение расчетных и экспериментально определенных характеристик показало, что модель адекватно описывает динамику туннельной установки.

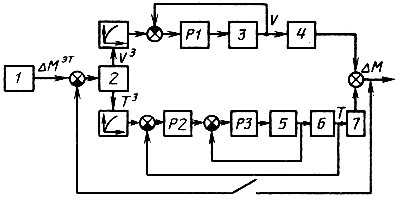

Рис. 2. Структурная схема САУ коптильным туннелем: 1 - блок расчета нормативной потери массы; 2 - блок расчета управляющих воздействий; 3, 4, 5, 6, 7 - передаточные функции каналов туннельной печи; Р1, Р2, РЗ - регуляторы; ΔMЭТ, ΔМ - нормативная и текущая потери массы рыбы; v3, v - заданная и текущая скорость ДВС; Т3, Т - заданная и текущая температура ДВС

По результатам анализа целесообразного уровня автоматизации определены основные функции управления туннельной печью и разработана функциональная схема автоматизации установки. Предусмотрено выполнение операций контроля готовности туннеля к пуску, включение вентиляторов, дымо- генератора, камеры орошения, калориферов, запорной арматуры, измерение и регистрация режимных параметров зон, сигнализация о включении и отключении механизмов туннеля, проверка сигнализации. Система реализует функции оперативного управления: включение и отключение транспортера клетей, вентиляторов, запорных устройств, анализ ситуаций и выделение главных факторов, стабилизацию режимных параметров зон, блокировку и защиту.

Результаты расчетов и моделирования на ЭВМ различных вариантов структур САР показали низкую эффективность применения одноконтурных САР режимных параметров.

Необходимая точность может быть достигнута за счет применения каскадных САР температуры ДВС. При моделировании в качестве критерия эффективности использовали среднеквадратичное отклонение регулируемого параметра.

Разработан алгоритм управления процессом холодного копчения в туннельных печах. Структурная схема САУ в установках туннельного типа представлена на рис. 2. Блок расчета нормативной потери массы вычисляет потери массы рыбы в функции массовых долей жира и соли полуфабриката и формирует желаемую кривую сушки. Построение кривой базируется на допущении о параболическом распределении влаги в продукте и возможности стабилизации влагосодержания поверхностного слоя рыбы на уровне, обеспечивающем условия для сушки и сорбции коптильных веществ в тело продукта, близкие к оптимальным. В блоке расчета управляющих воздействий по модели, связывающей потерю массы с режимными параметрами, рассчитываются необходимые значения температуры и скорости движения ДВС. Потери массы определяются по результатам взвешивания. Алгоритм предусматривает коррекцию управляющих воздействий в зависимости от скорости изменения потерь массы для предотвращения пересушивания поверхности и связанного с этим резкого снижения интенсивности влагообмена. Результаты моделирования показали хорошую сходимость алгоритма и возможность его использования для управления процессом холодного копчения в туннельных печах.

Техническая структура САР режимных параметров зон туннеля осуществляется с помощью микропроцессорного комплекта "Ремиконт Р-110". Количество информационных каналов туннельной печи - 24, в том числе каналов регулирования-9, контроля-10, что позволяет использовать один комплект на две установки. В функции "Ремиконт Р-110" входит логическое управление режимами пуска, останова, нормальным режимом с шаговым перемещением клетей и режимом пожаротушения. Для логического управления резервируется 8 алгоблоков "Ремиконт Р-110".

Стоимость технических средств, применяемых при автоматизации туннельной установки, составляет около 20 тыс. руб. Внедрение системы управления позволит уменьшить продолжительность процесса на 10-15 % и повысить качество готовой продукции. При этом себестоимость 1 т рыбы холодного копчения снизится на 9 руб.

|

ПОИСК:

|

© RIBOVODSTVO.COM, 2010-2022

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'