Производство натурального витамина А в жире

Натуральный витамин А в жире получают методом двухступенчатого мягкого щелочного гидролиза, при котором происходит разрушение белковой части печени (гидролиз) и достигается максимальное извлечение жира. Мягким щелочным гидролизом обрабатывают свежую, мороженую, соленую и стерилизованную печень. Процесс производства медицинского жира ведется по следующей технологической схеме: сортировка, мойка, отмочка (если печень соленая), измельчение и гидролиз, обработка гидролизатов на сепараторах или в отстойниках.

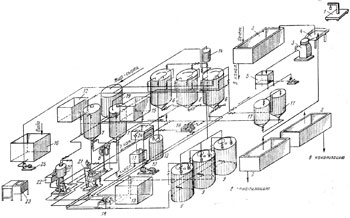

На рис. 69 приведена технологическая схема производства витамина А в жире методом мягкого щелочного гидролиза.

Отмочка соленой печени ведется в проточной воде в ваннах 2 до содержания соли не более 3%. Для получения тонко измельченной массы печень пропускают через волчок 4. Фарш из жирной печени подвергают гидролизу в специальных аппаратах, а фарш из тощей печени передают в фаршемешалку 5 и заливают слабоактивным по содержанию витаминажиром для экстракции витамина А (витамин А хорошо растворяется в жире). Для лучшего контакта жира с фаршем и извлечения витамина А содержимое перемешивают.

Процесс гидролиза проводится в водной среде в двустенных котлах 6 или в вертикальных конических сосудах, обогреваемых паром. Дозировка воды зависит от качества и вида печени (при гидролизе тощей печени количество добавляемой воды в 4 - 5 раз превышает количество обрабатываемого сырья).

После подачи воды содержимое котла интенсивно перемешивается мешалкой в течение 10 - 15 мин, затем подается пар и масса прогревается 30 - 40 мин до температуры 50°С.

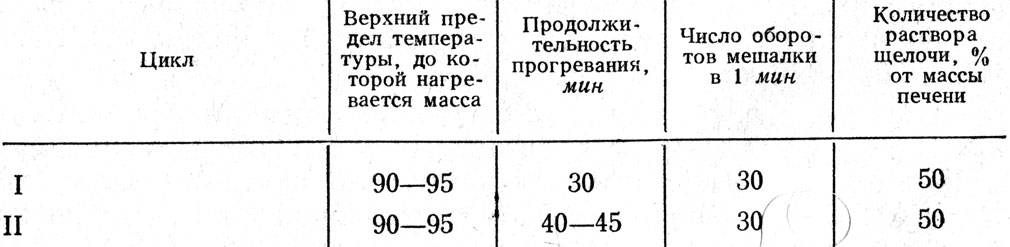

Мягкий щелочной гидролиз проводится 20 - 30%-ным раствором щелочи в два цикла (табл. 51).

Таблица 51

Двухступенчатый режим гидролиза создает наиболее благоприятные условия процесса. Первую порцию раствора щелочи добавляют после того, когда температура содержимого доведена до 50°С, вторую порцию вводят, когда температура содержимого котла достигнет 90 - 95°С. Этот момент считают началом второго цикла гидролиза. Во II цикле происходит полное растворение печени в результате разрушения белка с усиленным выделением, аммиака.

Во II цикле гидролиза мешалку включают периодически, так как непрерывное перемешивание массы после добавления щелочи вызывает излишнее омыление жира и способствует образованию стойкой эмульсии.

После 2 - 4 - часового отстоя низший слой содержимого (смесь щелочного белкового раствора) сливают, а жировую массу промывают соляным раствором и горячей водой до удаления следов щелочи и мыла. Полученный гидролизат перекачивают в сепаратор, куда одновременно подают и горячую воду. Жир, полученный в результате сепарирования, откачивают в сборник для подогрева, затем центрифугируют и передают на сушку, охлаждение и нормализацию. Процесс нормализации заключается в том, что к охлаждаемому жиру при перемешивании добавляют жир той или иной витаминной активности для получения стандартного продукта. Витаминная активность готового жира не уменьшается при хранении его под вакуумом.

Отводимую из сепаратора жидкость обычно собирают и экстрагируют из нее витамин А малоактивным жиром (жидкость многократно пропускают через жир при интенсивном перемешивании, создавая при этом условия, при которых витамин А экстрагируется жиром).

На судах и крупных жиромучных базах выработка витамина А в жире методом гидролиза проводится на установках индустриального типа, оборудование которых обеспечивает получение продукции при строгой нормализации и автоматическом контроле всех основных процессов производства.

Печень и внутренности после потрошения и филетирования рыбы поступают на специальные транспортеры, непрерывным потоком подаются в приемные баки насосов и вторыми насосами перекачиваются в приемные бункера, расположенные над дробилками.

Дробилки (волчки) обеспечивают измельчение печени и внутренностей до гомогенного состояния. Из дробилок фарш перекачивается в приемники, откуда непрерывно стекает через магнитные клапаны в мерники, имеющие карданно подвешенные весы. С помощью весов обеспечивается подача фарша на обработку порциями.

Для варки фарша применяются танки особой конструкции с мешалками. Каждый танк вмещает 750 кг фарша. Полный цикл варки при непрерывном перемешивании содержимого длится 5 - 8 мин.

В зависимости от жирности печени и внутренностей определяется потребное количество соли и жира для проведения процесса гидролиза. В процессе варки в фарш вводят до 12% сухой соли. Количество рыбьего жира в среднем составляет до 375 кг на полный цикл варки.

Поваренную соль к месту загрузки подают шнеком, а рыбий жир перекачивают насосом. На заполнение танка фаршем и перемешивание содержимого затрачивается 58 мин.

Фарш в гидролизаторах нагревается при постоянном перемешивании до 55°С, затем в качестве присадки подается первая половина 30%-ного раствора щелочи, после чего температура содержимого поднимается до 95°С и вводится вторая половина раствора щелочи. Щелочной раствор подается в количестве 75 кг на каждую загрузку варильника.

Содержимое гидролизатора выдерживается при температуре 90 - 95°С и непрерывном перемешивании до полного разрушения белковой ткани фарша.

Подача фарша и пресной воды в варильники осуществляется автоматически.

При поступлении на переработку 35 т сырой печени в сутки на каждый варильник обычно приходится

| 35 | = 2,2 т | |

| 16 |

сырья. При одновременной загрузке за цикл работы 500 кг фарша, каждый варильник обеспечивает 3 цикла

| ( | 2200 | ), |

| 750 |

один цикл варки занимает

| 24 | = 8 (ч). | |

| 3 |

После завершения процесса варки содержимое расслаивается. В верхнем слое собирается жир, во втором слое эмульсия, состоящая из жира и воды и в третьем слое - вода и белковая масса. Очистка жира от белковых взвесей и воды осуществляется на грязевых и жировых сепараторах.

Жир, выходящий из грязевых сепараторов, благодаря добавлению большего количества пресной воды, почти не содержит щелочи.

Суточная потребность сепараторной станции в подогретой пресной воде не превышает 30 м3. Вода и шлам от сепараторов отводятся за борт. Полученный чистый жир перекачивают в цистерны, а затем на окончательную очистку от остаточной влаги под вакуумом.

Для удаления остаточной влаги из жира применяют сушку под вакуумом и 'фильтрацию. В вакуумной сушилке температура жира доводится примерно до 135 - 140°С, при этом происходит испарение оставшейся в жире влаги. Контроль за температурой осуществляется с помощью термометров с индикацией на сушилке. Вакуум в сушилке контролируется посредством вмонтированного вакуумметра с местной и дистанционной индикацией. Дистанционный замер температуры на контрольном посту и управление острым паром посредством регулирующего

клапана обеспечиваются термощупом, установленным на сушилке. Просушенный жир из вакуумной сушилки посредством вакуума поступает на вакуумные фильтры. Отфильтрованный витаминный жир специальными насосами подается на нормализаторы, в которых проводится уравнивание концентрации витамина А в жире.

В данных установках обеспечивается подача в нормализаторы присадочного жира через мерный бак, направление готового жира на расфасовочную станцию для упаковки его в бочки.

Поддержание необходимого разрежения в сушилке, фильтрах, гидролизаторах осуществляется централизованно от вакуумной установки. Отсос воздуха и образующихся водяных паров проводится вакуумными насосами групповым методом. Вся система основных аппаратов связана специальными насосами, обеспечивающими необходимое разрежение.

Для улавливания витаминного жира, захваченного из аппаратов на выходе сброса паровоздушной смеси, установлены фильтры, работающие под вакуумом. Пар осаждается из отсасываемой паро-воздушной смеси в вакуум-баке посредством впрыскивания холодной забортной воды через сопловые трубки, а воздух отсасывается насосами на циркуляционный бак. Воздух, охлажденный в циркуляционном баке, отводится в атмосферу по воздушному трубопроводу.

От общего трубопровода гидролизаторов и отстойников отходит трубопровод, через который посредством пароструйного насоса отводятся аммиачные пары, образующиеся в гидролизаторах.

|

ПОИСК:

|

© RIBOVODSTVO.COM, 2010-2022

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'