Как повысить эксплуатационную эффективность дизелей (Евдокимов А.С., Хорват В.Н., Дубовик И.И. и Мартышевский В.И., МВИМУ) (УДК 621.431.74)

Одно из требований, предъявляемых к судовым двигателям, - способность длительное время работать на близких к холостому ходу режимах (так называемый "горячий резерв") без ухудшения основных технико-экономических показателей энергетической установки.

Опыт эксплуатации дизелей с турбонаддувом свидетельствует о том, что в процессе их работы в режиме "горячий резерв" происходит резкое ухудшение основных технико-экономических показателей. Основная причина изменения характеристик двигателя и турбокомпрессора - занос проточных частей турбины эксплуатационными отложениями, в результате чего повышается температура отходящих газов, удельный расход топлива, увеличивается частота вращения ротора турбоагрегата и т. д. Через 24- 80 ч занос турбины столь значителен, что экстренный вывод двигателя на номинальный режим невозможен, так как температура отходящих газов намного превышает предельно допустимый уровень.

Часто применяемый "прожиг" турбины требует последовательного ступенчатого увеличения нагрузки дизеля в течение нескольких часов.

Наиболее распространенный метод борьбы с отложениями в газовоздушном тракте дизеля - периодическая безразборная промывку его элементов различными моющими составами.

В связи с очевидной необходимостью разработки эффективной технологии безразборной промывки турбины и невозможностью теоретически определить основные исходные параметры (количество отложений, их состав и т. д.) проведены необходимые экспериментальные исследования, сделана попытка объяснить механизм формирования отложений в проточной части турбины при длительной работе дизеля в режиме "горячий резерв".

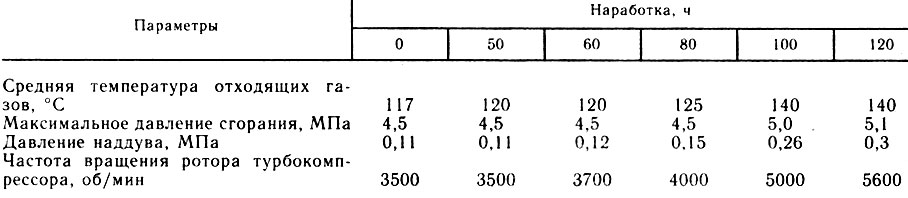

Исследования динамики роста отложений проводились на стенде двигателя типа ДН 23/30. Замерялись следующие параметры: температура газов по цилиндрам, максимальное давление сгорания, давление наддува, частота вращения ротора турбокомпрессора. Кроме того, после частичной разборки турбокомпрессора замерялась толщина отложений в проточной части турбины.

Анализ проведенных испытаний свидетельствует о том, что в первые 50 ч скорость роста отложений невелика: параметры двигателя и турбокомпрессора практически неизменны. После 60-80 ч наработки темп изменения параметров возрастает и достигает максимального значения в интервале 80-100 ч, после чего параметры стабилизируются (табл. 1).

Таблица 1

Осмотр проточной части турбины после окончания испытаний показал крайне неравномерное распределение отложений по поверхности проточной части турбины. Наибольшие слои отложений зафиксированы на поверхностях соплового аппарата: со стороны корытца - 2-3 мм, спинки (у передней кромки) - 1 мм, косого среза (вблизи горла) - 2-5 мм. Рабочие лопатки занесены в меньшей степени. Максимальная величина отложений 1,5-2,5 мм отмечается на корытце. На спинке слои отложений примерно в 2 раза меньше. Задние кромки лопаток рабочего аппарата соединены между собой "шнуром" из отложений, вращающимся вместе с колесом.

Агрегатное состояние отложений зависит от их расположения в проточной части турбины. Как правило, отложения на рабочей лопатке более сухие (особенно на входных кромках). Сопловой аппарат покрыт маслянистыми слоями отложений. На среднем корпусе отложения чаще всего сухие, а в зазоре между корпусом турбины и лопатками имеют вид пластичной маслянистой массы.

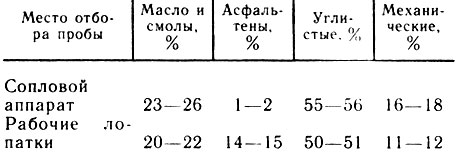

В соответствии с данными химического анализа (табл. 2) в отложениях, покрывающих сопловой аппарат, несколько больше (по сравнению с рабочими лопатками) масла, смол и углистых. В то же время в отложениях на рабочих лопатках примерно в 8-10 раз больше асфальтенов по сравнению с сопловым аппаратом.

Таблица 2

Известные представления о механизме загрязнений проточной части турбины не позволяют объяснить различие в скоростях заноса на различных временных участках испытаний двигателя, неравномерность в распределении отложений по проточной части и причины, обусловливающие различия в химическом составе отложений (при одних и тех же температурных условиях).

Перечисленные выше явления можно объяснить следующим образом. Частицы органического и неорганического происхождения (в диапазоне размеров 0,5- 3 мкм), транспортируемые потоком газа, в большинстве своем улавливаются поверхностями проточной части турбины. При этом капли несгоревшего масла, в большом количестве во время холостого хода попадающего в газовый тракт, при соприкосновении с металлической поверхностью образуют масляную пленку. Под действием касательных напряжений, создаваемых газовым потоком, жидкость транспортируется по поверхностям проточной части. Скорость течения жидкости и толщина пленки зависят от количества масла (состояния цилиндропоршневой группы и режима работы двигателя), вязкости масла и скорости потока. В связи с неравномерностью движения потока по прочной части турбины, а также неравномерным распределением капель нефтепродуктов на различных поверхностях масляные пленки имеют разную толщину. Наиболее тонким слоем покрыты поверхности лопаток рабочего аппарата, поскольку постоянно происходит сброс капель за счет центробежных сил.

Твердые органические (сажа) и неорганические (соли, металлы) частицы при контакте с масляной пленкой втягиваются внутрь масляного слоя. По ориентировочным данным, скорость втягивания гидрофобных частиц радиусом 1 мкм достигнет 80-90 м/с. Путь гашения скорости частицы в масле зависит от ее размера. Частицы с радиусом 0,5-5 мкм теряют скорость по прохождении расстояния, равного 1,6-2,2 их радиуса.

Если при этом толщина пленки больше, чем 2,2-2,5 радиуса частицы, то, "застряв" в слое, она будет транспортироваться маслом и в образовании отложения участия не примет. Если толщина пленки много меньше радиуса частицы, то произойдет отскакивание частицы от поверхности и возвращение ее в газовый поток.

Таким образом, на поверхностях проточной части могут остаться частицы с диаметром, примерно равным толщине пленки, которые войдут в зацепление с металлом или с такими же частицами, осевшими ранее. При достаточно большом количестве частиц начинают образовываться пространственные структуры. В дальнейшем происходит окисление органической составляющей отложений и их упрочнение. Скорость окисления повышается с ростом температуры и удельного соотношения кислород - масло.

Вероятно, при попадании в масляный слой частиц сажи, несущих большой тепловой заряд, процессы окисления масла и упрочнения слоев существенно интенсифицируются.

Динамика нарастания отложений в проточной части турбины и связанное с этим изменение параметров двигателя объясняются следующим образом. В первые часы работы двигателя в проточной части турбины обеспечиваются условия для образования на поверхностях толстых масляных слоев, которые уносят основную долю осевших в них сажистых частиц. На лопатках турбоагрегата остается малое количество сажистых частиц, поэтому заметное накопление отложений, влияющих на параметры работы двигателя и турбины, наблюдается только через 50 ч работы двигателя.

"Ущемление" соплового аппарата за счет отложений приводит к росту скорости потока, что сопровождается уменьшением толщины масляной пленки. По мере уменьшения пленки число частиц, входящих в зацепление с поверхностью, сначала будет возрастать, затем после прохождения максимума утоньшение пленки приведет к уменьшению числа зацеплений, что и замедлит скорость образования отложений.

Поэтому в интервале времени работы двигателя 50-100 ч темп роста отложений возрастает, соответственно меняются и параметры его работы. Снижение скорости изменения параметров в интервале 100-120 ч испытаний можно объяснить достижением условий в проточной части турбины, когда поверхности покрыты тонкими масляными слоями, которые могут удерживать лишь незначительное количество частиц. Вероятно, из-за разницы в толщинах масляных слоев на поверхностях рабочего и соплового аппаратов величина отложений в первом случае меньше, чем во втором.

В рамки предложенного механизма образования отложений укладываются данные их химического анализа, показывающие, что на рабочих лопатках накапливается меньшее количество сажистых частиц и более интенсивно происходит процесс окисления масла (см. табл. 2).

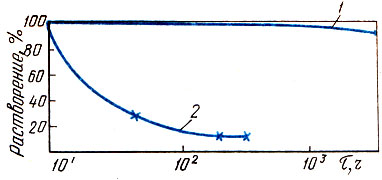

Данные, характеризующие влияние температуры газов на скорость окисления масла, приведены на рисунке. Окисление масла при температуре 276 °С столь интенсивно, что через 10-15 мин нерастворимая часть отложений в толуоле (карбены и карбоиды) составляет около 20 %, в то время как при температуре 120 °С только через 50 ч около 2-3 % массы отложений не растворяется в толуоле.

Влияние температуры газов на скорость окисления масла: 1 - температура 20 °С; 2 - температура 276 °С

На начальных этапах (10-20 ч) формирования отложений преобладает процесс накапливания в масляной пленке сажистых частиц, которые к 30-40 ч способны образовывать достаточно прочную пространственную структуру. Проведенные лабораторные исследования показали, что отложения данного вида могут быть удалены с рабочих поверхностей струей моющей жидкости (на водной основе), подаваемой под давлением 0,2-0,3 МПа. Для удаления отложений, образовавшихся за 100-200 ч, требуется давление 0,4-0,5 МПа. При безразборной промывке турбины обеспечить струйный метод очистки со столь значительным механическим воздействием практически невозможно. Поэтому при разработке безразборного метода очистки целесообразно рассмотреть возможность применения моющих средств, включающих в себя растворители, которые не требуют больших энергетических затрат.

|

ПОИСК:

|

© RIBOVODSTVO.COM, 2010-2022

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'