Размол, упаковка, гранулирование рыбной кормовой муки и внутритрюмная механизация

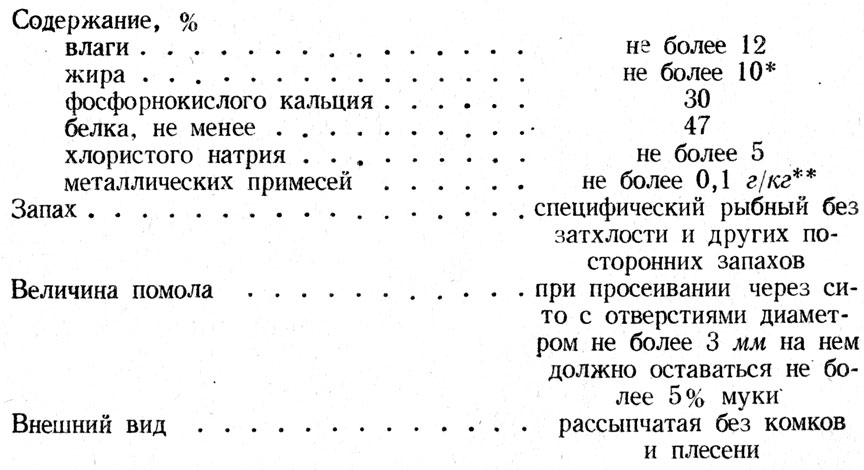

Качество кормовой муки определяется ГОСТ 2116 - 58 "Мука рыбная и из морских млекопитающих, кормовая". Настоящий стандарт распространяется на кормовую муку, выработанную из рыбного сырья, рыбных отходов и морских млекопитающих (китов, тюленей и др.) предназначенную для кормления животных. К качеству муки предъявляются следующие требования.

* (Для муки из жирного сырья до 18%.)

** (В том числе частиц размером до 0,5 мм - 0,01 г и частиц размером до 2 мм - 0,01 г. Мука, предназначенная для скармливания птицам, может содержать металлопримеси в количестве до 0,2 г/кг.)

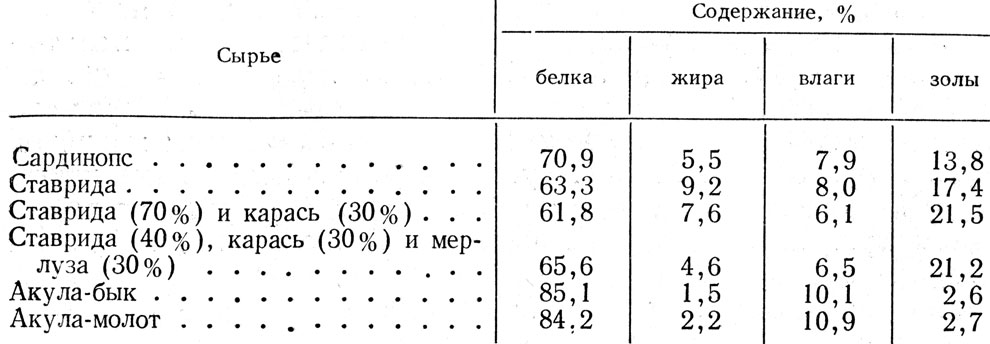

Кормовая рыбная мука, получаемая из океанических рыб, характеризуется данными табл. 32.

Таблица 32

Размол. Большое значение имеет помол муки. Мелкий помол муки предотвращает возможность уколов, порезов и застревания костей или твердых частиц в пищевом тракте при кормлении животных, улучшает переваривание и усвояемость корма животными. Для птиц мука тонкого размола непригодна, так как птицам неудобно ее клевать.

Размол высушенного продукта осуществляется на специальном оборудовании.

Очищенная от металлических примесей мука самотеком идет на просеивание. Кормовая мука, отвечающая требованиям стандарта, упаковывается в тару, а крупные высевки снова отводятся на размол.

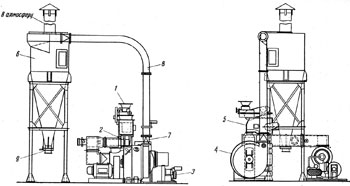

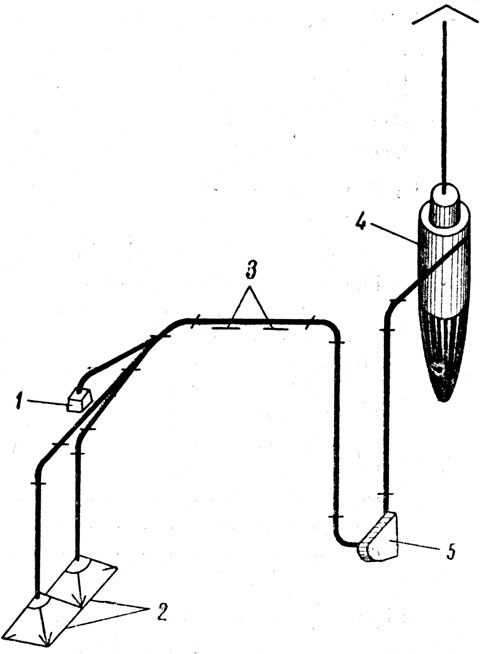

Для ликвидации потерь муки от распыления в мельничном отделении устанавливаются циклоны, сепараторы, вентиляционные установки и другие приспособления, связывающие места распыления системой трубопроводов, по которым и проводится отсос мелких частиц муки. Типовая схема ликвидации распыления муки и сбора ее иклоном приведена на рис. 44.

Рис. 44. Типовая схема ликвидации распыления муки и сбора ее циклоном: 1 - отсос от головки нории, подающей муку в сепаратор; 2 - отсос от вибросита: 3 - отсос из помещения мельничного отделения; 4 - циклон; 5 - вентилятор

В последнее время широко применяется пневматический транспорт, обеспечивающий более надежное без потерь транспортирование сушенки и муки к местам назначения.

Пневмотранспортная ВНИЭКИПродмаш применяется для передачи сушенки от вибросит к мельницам при одновременном ее охлаждении в воздушном потоке, создаваемом вентилятором.

Охлаждение муки обычно осуществляется с помощью циклона, вентилятора "и охладителя воздуха с системой пневматического транспорта. В качестве хладагента может применяться рассол с параметрами t = 5°С, у =1,35 кг /л, рраб = 6 кг с/см2, Рисп=9 кгс/см2. Воздух засасывается вентилятором через питающий трубопровод, размещенный под ротационным магнитом, куда непрерывно поступает сушенка. Такая компоновка питающего и транспортирующего трубопроводов обеспечивает подачу смеси сушенки с воздухом через трубопровод в диффузор и циклон, где сушенка и воздух разделяются; воздух отсасывается через воздушную трубу к вентилятору и выбрасывается в атмосферу, а сушенка оседает в бункер. Дно бункера оборудовано ротационным шлюзовым затвором, связанным с мельницей, благодаря чему осуществляется непрерывная подача сушенки на размол.

Ротационный шлюзовый затвор приводится в действие от индивидуального электродвигателя через редуктор и соединительную упругую муфту.

Охладитель для муки системы "Атлас Сторд" состоит из воздухоохладителя, вентилятора и спускного клапана с зубчатой передачей, который размещается между циклоном и приемником муки.

При работе на жирном сырье мука, проходящая через охладитель, постепенно налипает на раструб отделителя, в результате чего наступает момент, когда сечение раструба полностью забивается. Во избежание скопления рыбной муки в раструбе отделителя устанавливают крылатку, что предотвращает налипание муки на стенки раструба и обусловливает бесперебойную работу охладительной системы жиромучной установки.

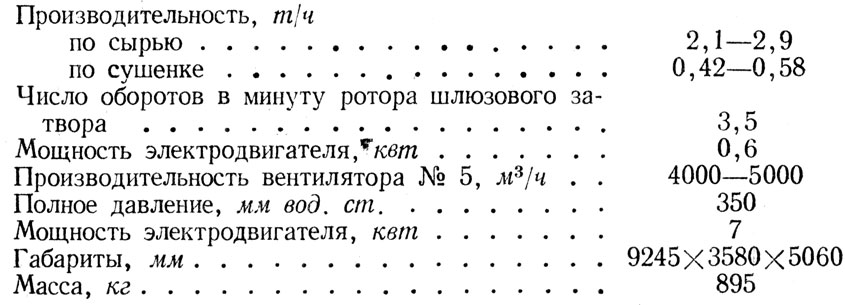

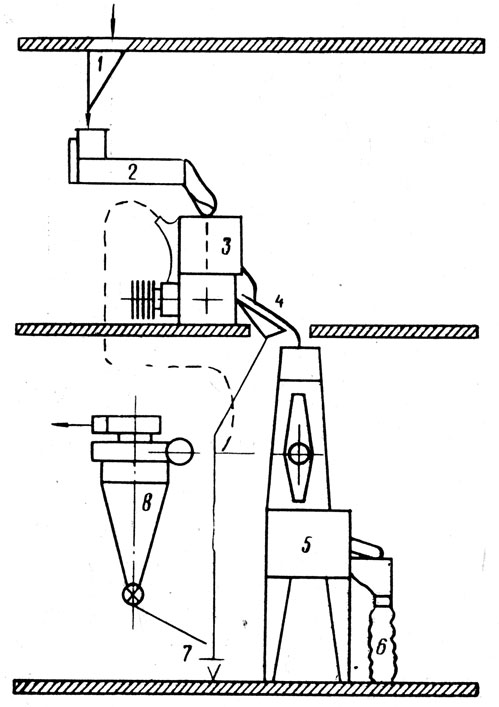

Приспособление для предотвращения скопления муки, которое успешно применяется на РТМ "П. Лизюкова", схематически показано на рис. 45.

Циклон периодически разгружается, собранная мелкая мука используется по назначению.

Для размола высушенного продукта применяются мельничные аппараты различной конструкции.

На рис. 46 показана разъемная мельница, конструкция которой обеспечивает возможность осмотра всех деталей и легкой стенка кожуха такой дробилки выполнена в виде дверцы, снабженной массивным затвором. Кожух дробилки с рабочих сторон выложен пластинками, на которых собственно и происходит размалывание продукта. Эти пластинки выполнены из вязкого чугуна высшего качества. По мере износа они без труда могут быть заменены другими.

Рис. 45. Приспособление, применяемое на РТМ, исключающее закупорку трубопроводов и охладителя рыбной муки: 1 - трубопровод для отсоса воздуха; 2 - трубопровод для подачи муки; 3 - отделитель муки; 4 - крылатка; 5 - вал; 6 - ременная передача; 7 - привод затвора; 8 - шнековый транспортер; 9 - затвор циклона; 10 - стопопная шайба; 11 - бронзовая втулка

Такая конструкция исключает возможность износа кожуха. Кожух по окружности замыкается кольцом, которое является одной из основных и наиболее ответственных деталей мельницы. Внутренняя окружность кольца представляет собой решетку из стальных прутьев треугольного сечения. К чугунным обточенным боковинам кольца привинчены зубчатые сегменты. Впадина между зубьями сегментов соответствует ширине просветов решетки, и при износе или изломе прут решетки может быть легко заменен новым.

При вращении ротора в мельничном пространстве создается разрежение, благодаря чему происходит усиенное засасывание воздуха. Отвод воздуха осуществляется через пылеуловитёльную камеру (циклон или ильтр), назначение которых - задерживать мелкие частицы рыбной муки, носимой воздухом.

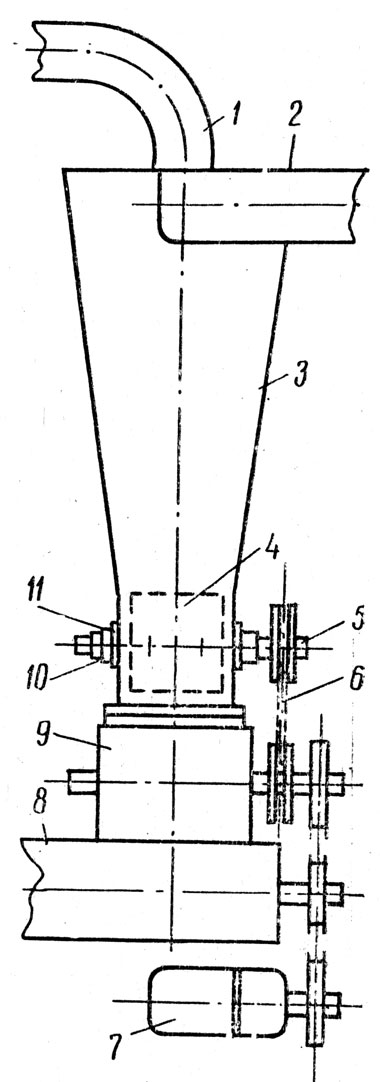

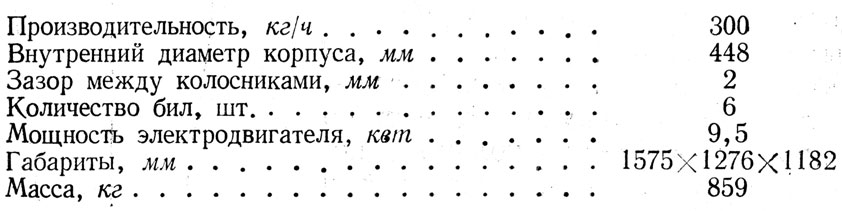

Мельница, в которой продукт дробится на зубчатой поверхности призм, представлена на рис. 47. Внутри чугунного корпуса дробилки находится ротор 4 с диаметрально расположенными билами 2. Концентрично ротору в корпусе размещается неподвижная обойма 5 со стальными зубчатыми сегментами 3 и трехгранными призмами 6 в нижней части корпуса. Между призмами; устанавливают двухмиллиметровые зазоры. Билы на роторе закреплены шарнирно и при поступлении в дробилку более крупных и твердых частиц сухого продукта могут отклоняться на определенный угол, не выходя из плоскости вращения.. Через загрузочную горловину 7 сушенка поступает в пространство между ротором и зубчатым цилиндром. Измельченный в муку продукт проходит через щели между призмами, заменяющими сито.

Подпор воздуха, создаваемого дробилкой, гасится в горизонтальном шнеке, который соединен воздухопроводом с сушилкой.

Для крупных жиромучных линий применяются мельницы производительностью до 600 кг/ч с числом оборотов ротора в минуту 2940, с электродвигателями мощностью 20 л. с. (габариты 925 X 785 X 1893 мм и масса 882 кг ).

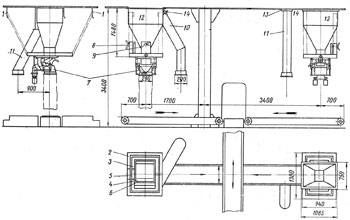

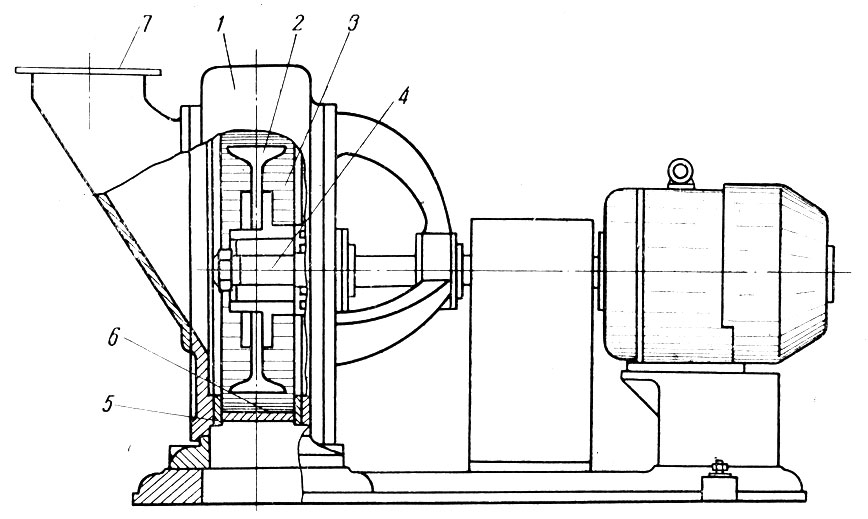

Просеивание сушенки и отбор посторонних частиц до подачи ее на пневматический транспорт осуществляются на виброситах марки А1-ИЖМ (рис. 48). Вибросито крепится к раме, которая устанавливается на станине в наклонном положении, закрепляется с обеих сторон пружинами и с помощью рычага соединяется с кривошипом.

При повороте кривошипа сито перемещается в продольном направлении, при этом частицы сушенки проходят в ячейки сита, а сгон посторонних примесей к выходному отверстию. Конструктивное оформление вибросита обеспечивает соединение его с ротационным магнитом, над которым проходит сушенка.

Ротационный магнит состоит из вращающегося барабана, внутри которого находятся электромагниты. С наружной стороны к барабану крепятся ребра для транспортировки сушенки.

Рис. 47. Мельница для размола сушенки ударом бил на зубчатой поверхности, состоящей из призм: 1 - корпус дробилки; 2 - билы; 3 - стальные зубчатые сегменты; 4 - ротор; 5 - неподвижная обойма; 6 - трехтонные призмы; 7 - загрузочная горловина

При попадании кусочков металла магнитный барабан притягивает и задерживает их. Встроенный электромагнит отрегулирован таким образом, что захваченные частички металла перемещаются в барабане на определенном участке, а затем падают в наклонный желоб отходов. Привод вибратора осуществляется от индивидуального электродвигателя через клино-ременные и шестеренчатые передачи.

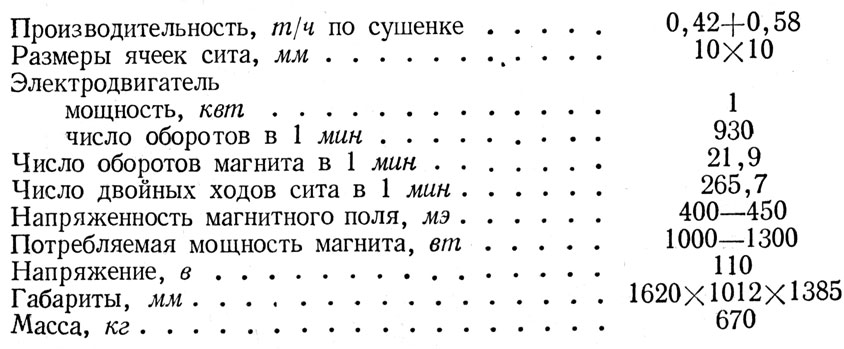

После размола мука поступает на взвешивание на автоматические весы, техническая характеристика которых приведена ниже.

Техническая характеристика

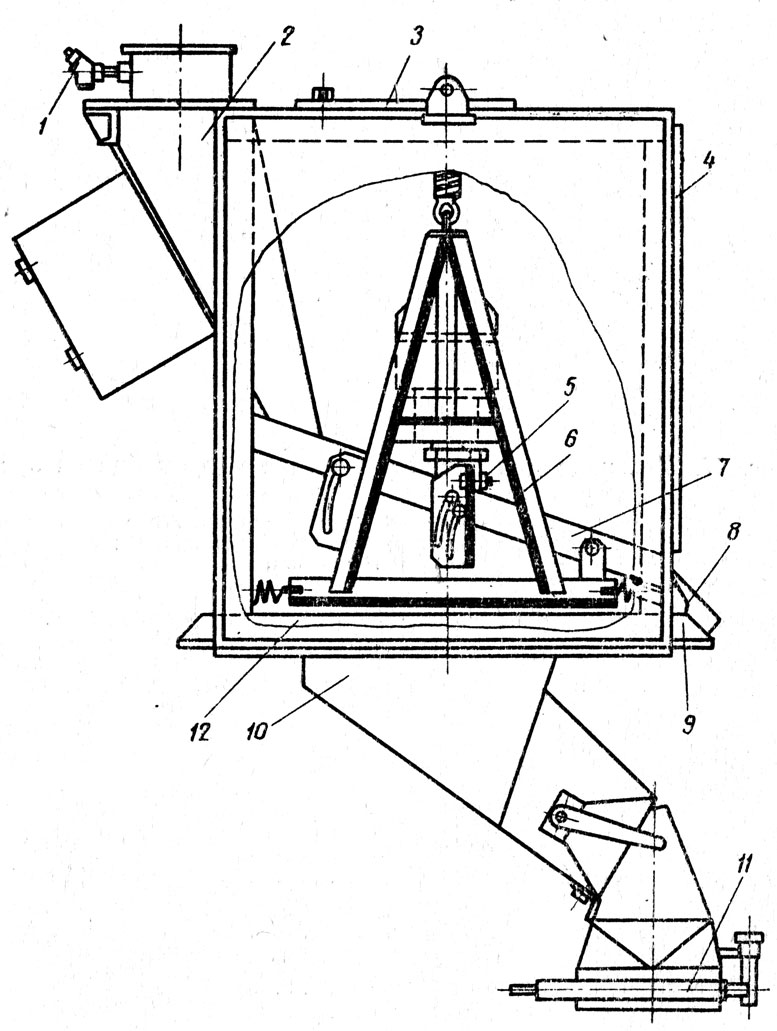

Упаковка. Для затаривания рыбной муки на специализированных судах с крупными жиромучными линиями применяются специальные устройства, обеспечивающие машинную расфасовку и упаковку рыбной муки. Схема устройства, применяемого в судовых условиях, представлена на рис. 49. Карданная подвеска весов крепится на шпангоутах. Подвеска состоит из неподвижной рамы и двух карданных рам, расположенных на шарикоподшипниках.

Рис. 48. Вибратор для просеивания муки и удаления ферропримесей: 1 - термометр сопротивления для контроля поступающей муки; 2 - загрузочная течка, дном которой служит откидной электромагнит 'а'; 3 - стальные листы для укрытия рамы; 4 - дверцы для обслуживания вибросита; 5 - кронштейн, несущий рычаг с рамками; 6 - рама, на которой крепится сетка сита; 7,8 - лотки для отвода насоса из сита; 9 - поддон; 10 - бункер; 11 - заслонка; 12 - устройство для закрепления мешков

Устройство включает автоматически действующие весы, сконструированные с учетом возможного отклонения их во все стороны на определенный угол в период штормовой погоды. Штормовые предохранители накладываются и завинчиваются во время волнения моря.

Предусматривается возможность затаривания мешков и через спускные трубы, которые устанавливаются и крепятся на первичном бункере или под червяком. Во время работы этой установки и наполнения мешков рыбной мукой шиберы закрыты.

Весы представляют собой равноплечные рычаги с коромыслом (рис. 50, а) и средними опорными призмами, уложенными в козлы. Для облегчения ввода штуцера снимается упорный болт и устанавливается регулирующий рычаг. Точность отвеса указывается непосредственно на шкале.

Счетный механизм, установленный на плите весов, показывает число затаренных мешков. Механизм приводится в действие открыванием и закрыванием заслонки, как это показано на рис. 50, а. Весы очищают от загрязнений и пыли сжатым воздухом. В случае разрыва мешка весы останавливают с помощью рукоятки (плечо рычага повертывается влево в направлении стрелки, а опора отводится вверх, как показано пунктиром на рис. 50, б, при этом впускное отверстие закрывается и поступление муки прекращается).

Наполнение мешков осуществляется на автоматически действующих весах. Весы устанавливают на требуемый вес загрузки. Процесс наполнения мешков осуществляется следующим образом. Пустой бумажный мешок натягивают на загрузочную горловину бункера. Отведением рукоятки (рычага) вниз открывают загрузочный клапан, при этом рыбная мука, находящаяся в бункере, ссыпается в мешок. По достижении установленного веса брутто вводное отверстие горловины автоматически закрывается. Заполненный мукой мешок по ленточному транспортеру поступает к зашивочным машинам. На загрузочную горловину натягивают следующий мешок и процесс повторяется. Скорость подачи заполненных мешков по транспортеру и скорость зашивки мешков соответствуют циклу движения мешков к зашивочным машинам.

Колебание судна воспринимается и выравнивается шарикоподшипниками, вмонтированными в подвесную раму весов, благодаря чему обеспечивается правильное взвешивание.

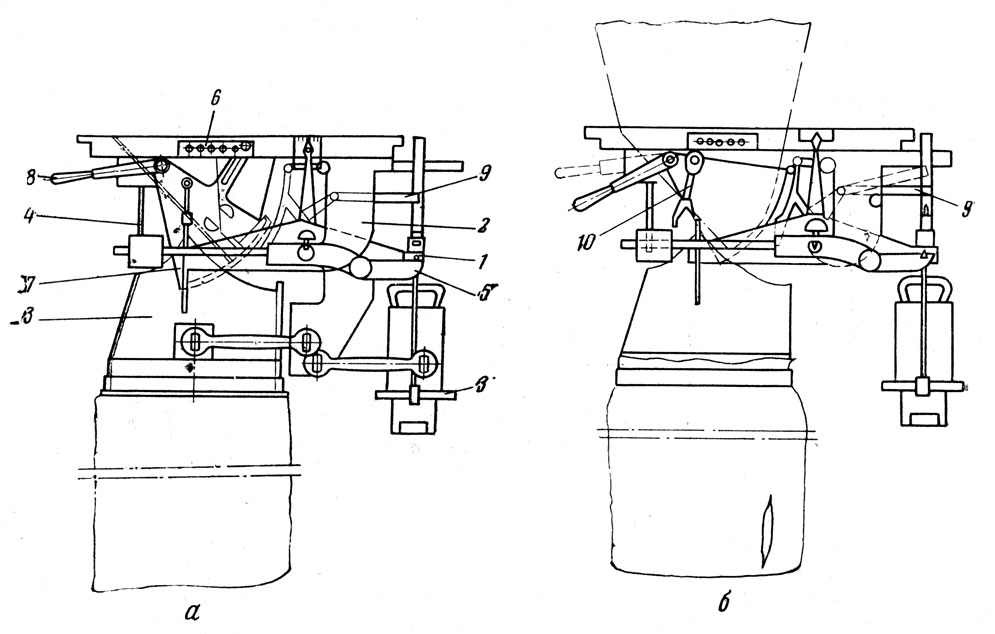

На крупных жиромучных базах для учета выработки рыбной муки стали применяться электронные весы, работающие на линиях. Эти весы обеспечивают надежное и точное взвешивание продукта на прямых и наклонных транспортерах различного вида. Встройка таких весов в указанные транспортные средства не требует их конструктивного изменения. Устройство электронных установок с показательными и регулировочными элементами, связанными между собой специальным кабелем, обеспечивает получение необходимых весовых данных и их автоматическую регистрацию. Электронные весы применяются для различных по ширине лент при любых скоростях и разных расстояниях между валиками. При применении указанных весов допускается расстояние между валиками до 1000 мм, максимальная нагрузка ленты с материалом свыше 10 кг/м и скорость ленты 2 м/сек. При работе на других параметрах требуется соответствующая наладка электронных весов. Электронный счетчик весов имеет мостик, механизм для переноса силы,, предохранения от перегрузки, датчик и гирю для тарировки.

Рис. 50. Автоматика управления, взвешивания и зашивания заполненных мешков: 1 - коромысло; 2 - козлы; 3 - штуцер; 4 - упорный болт; 5 - регулирующий рычаг; 6 - счетный механизм; 7 - заслонка; 8 - рукоятка; 9 - опора; 10 - плечо рычага

Электронная часть располагается в шкафчике, который устанавливается отдельно от весов. Тахегенератор, подключенный непосредственно к приводному двигателю транспортера или через, фрикционную передачу к поворотной части ленты, подает напряжение, величина которого пропорциональна числу оборотов этого двигателя, а следовательно и скорости ленты. К этому напряжению обычно подключается измерительный преобразователь.

В месте его подключения непрерывно умножается напряжение техогенератора на фактор, который пропорционален величине нагрузки ленты (кг/м). Полученный при этом сигнал переносится одновременно через усилитель к индикатору мгновенного потока и к интегратору, который через собственный импульсный преобразователь напаивает единицу со счетчиком. Каждый импульс соответствует единице веса (1 импульс = 10 кг ). Измерение протока и суммирование осуществляются непрерывно, при этом неравномерная нагрузка ленты не оказывает существенного влияния на точность взвешивания. Запись даты, времени и веса на бумаге проводится в определенных интервалах (1,5, 10 или 60 мин). Точность взвешивания осуществляется в пределах, показанных на рис. 51.

Рис. 51. Диаграмма взвешивания с показом предела ошибок (в %) максимального протока: а - диаграмма точности взвешивания; б - нагрузка на ленту

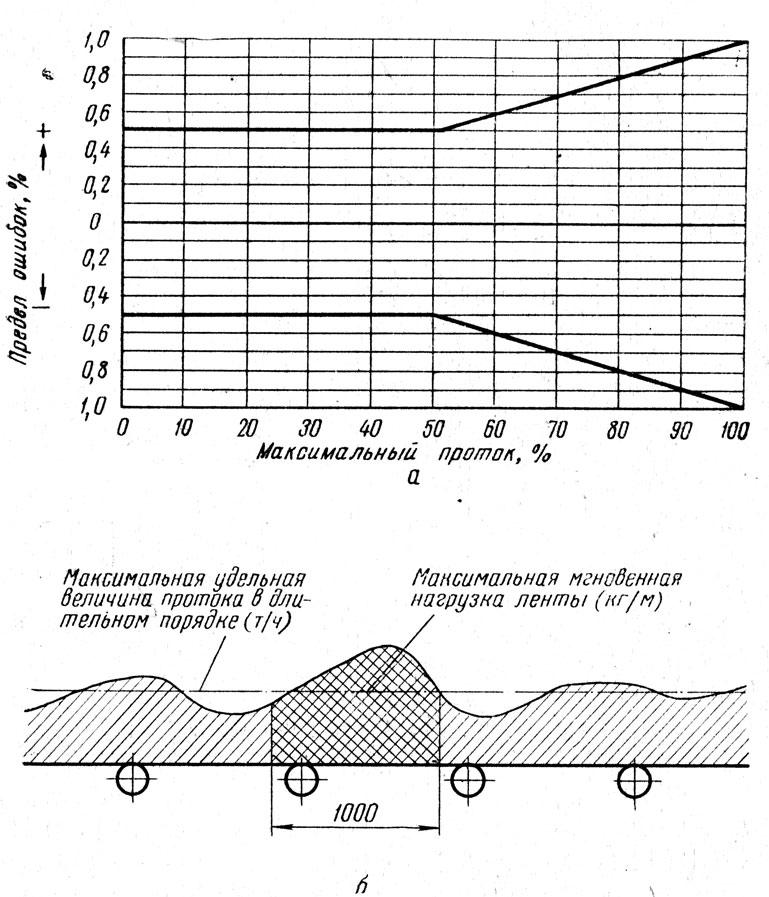

А. А. Романовым были получены интересные данные по упаковке и хранению рыбной муки летом (Юго-Западная Африка) в трюмах судов без предварительного охлаждения перед расфасовкой и упаковкой муки в тару. Измеряли температуру муки, упакованной в крафт-мешки емкостью 30 кг и джутовые мешки емкостью 60 кг , термометром сопротивления типа ТСП. Термометр помещали в центр контрольного мешка с мукой и подключали к самопишущему мосту типа МС. Наполненные мукой мешки (27 штук) выкладывали в трюме в штабель (три горизонтальных ряда по девять мешков в каждом). Порядок укладки мешков показан на рис. 52.

Рис. 52. Схема Укладки мешков

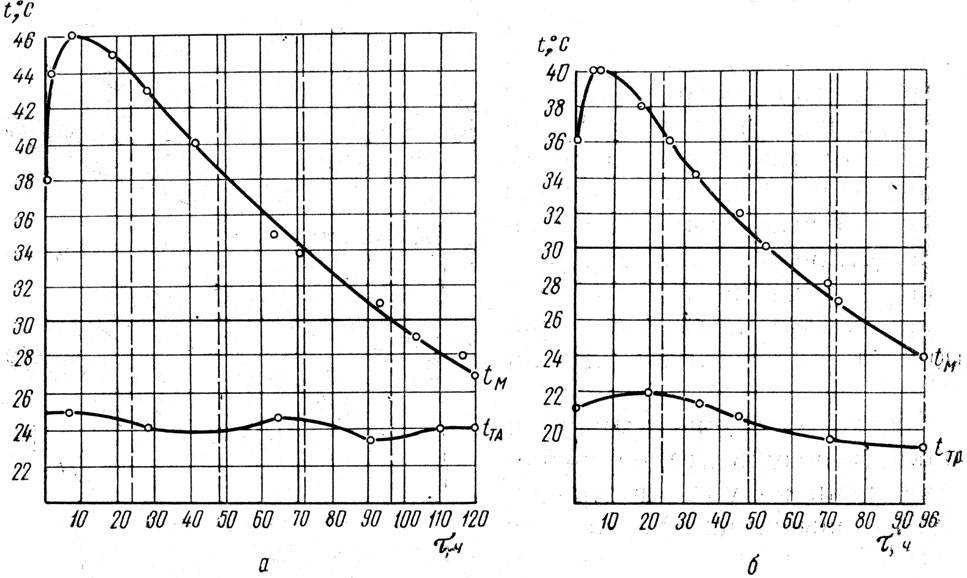

После засыпки муки в мешки в результате ее созревания температура в крафт-мешке повысилась через 5 ч до 40°С, а в джутовом - через 8 ч до 46°С. Затем происходило охлаждение продукта. Снижение температуры в процессе охлаждения характеризуется кривой, изображенной на рис. 53.

Мука в крафт-мешках емкостью 30 кг охлаждается до 30°С за 52 ч и до 24°С за 96 ч при температуре в трюме 19 - 22° С и относительной влажности окружающего воздуха 60 - 70%. Мука в джутовых мешках емкостью 60 кг охлаждается до 30°С за 96 ч и до 27°С за 120 ч при температуре в трюме 23 - 25°С. В контрольных мешках и в мешках из штабеля влажность муки была 10 - 11% и жирность 5 - 7%. Кратковременное и незначительное повышение температуры в мешках с последующим быстрым ее понижением позволяет упаковывать и складировать муку в трюме без охлаждения.

Гранулирование. Широко развивается производство рыбной муки в гранулах, которая на мировом рынке заметно вытесняет рассыпную муку. Так, страны Южной Африки полностью перешли на выпуск рыбной муки в гранулах, успешно применяя при этом оксиданты в качестве антиокислителей для сохранения качества продукта.

При производстве рыбной муки в гранулах исключаются потери продукта от распыления, потребность в складских помещениях снижается на 10 - 15% по сравнению с потребностью в площади для хранения рассыпной муки в мешках.

В настоящее время основным поставщиком гранулированной рыбной муки являются страны Южной Африки, все рыбомучные предприятия которых уже полностью прекратили выпуск рассыпной муки и вырабатывают ее только в гранулах диаметром от 3 до 9 ммв зависимости от потребности мирового рынка.

Рис. 53. Графики скорости охлаждения муки в трюме: а - падение температуры рыбной муки в крафт-мешке емкостью 30 кг; б - падение температуры рыбной муки в джутовом мешке емкостью 60 кг; (tsubм/sub - температура в муке, tsubтр/sub - температура воздуха в трюме, влажность воздуха 65 - 70%)

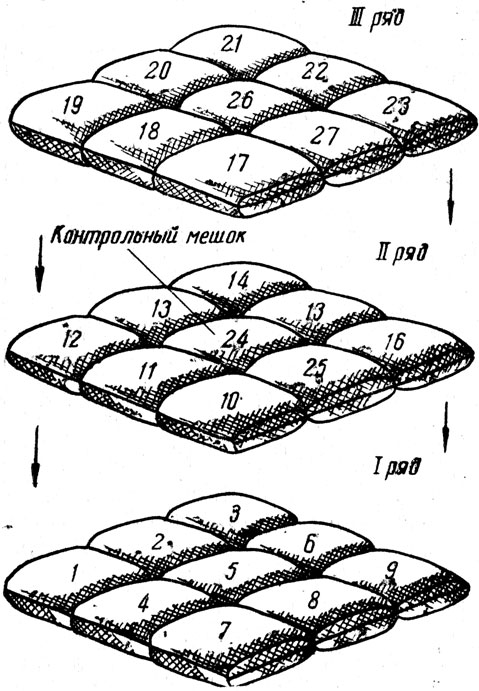

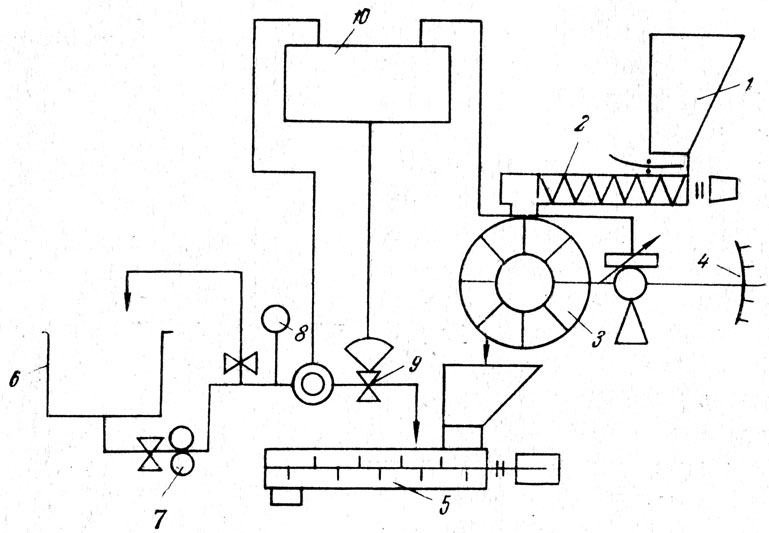

Для получения рыбной муки в гранулах обычно к действующим жиромучным линиям подключают установки, имеющие специальные прессы для формирования гранул и необходимый набор оборудования (рис. 54).

Мука в рассыпном виде поступает в шнек вместе с клеевой водой. В результате непрерывного продвижения массы вдоль шнека происходит необходимое перемешивание. Полученная однородная пастообразная масса, обогащенная бульоном, дозируется и подается в пресс, где она прижимается вальцами к вращающимся матрицам, при этом действующее на нее давление все возрастает. В результате такой обработки рассыпной муки с концентрированным бульоном получают как бы прессованные заготовки, которые в дальнейшем калибруются на гранулы заданного размера. Полученные гранулы охлаждаются и поступают на упаковку или с помощью пневматического транспортера отводятся в трюм на хранение. Производительность пресса зависит от диаметра гранул, их дисперсности, насыпного веса, состава концентрированного бульона, воздушно-паровой среды и степени насыщения рассыпной муки жидкой фазой концентрированного бульона.

Получение гранулированной рыбной муки технически отработано с учетом автоматического управления процессами производства. Схема автоматического управления процессом производства гранулированной рыбной муки представлена на рис. 55. Подаваемое сырье через бункер проходит грубую дозировку в непрерывно действующем агрегате, после чего проводится дозирование по заданной массе в специальных весах, откуда масса непрерывно поступает в барабанный смеситель. Концентрированный бульон находится в емкости, откуда подается насосом через автоматически регулирующий вентиль. Пульт управления сосредоточен на отдельном щите.

Рис. 54. Технологическая схема получения гранул из рыбной муки: 1 - запасной бак: 2 - питающий шнек; 3 - пресс; 4 - сито; 5 - охладитель; 6 - упаковка готового продукта; 7- отсеянная масса; 8 - воздухоохладитель (эксгаустер с циклоном)

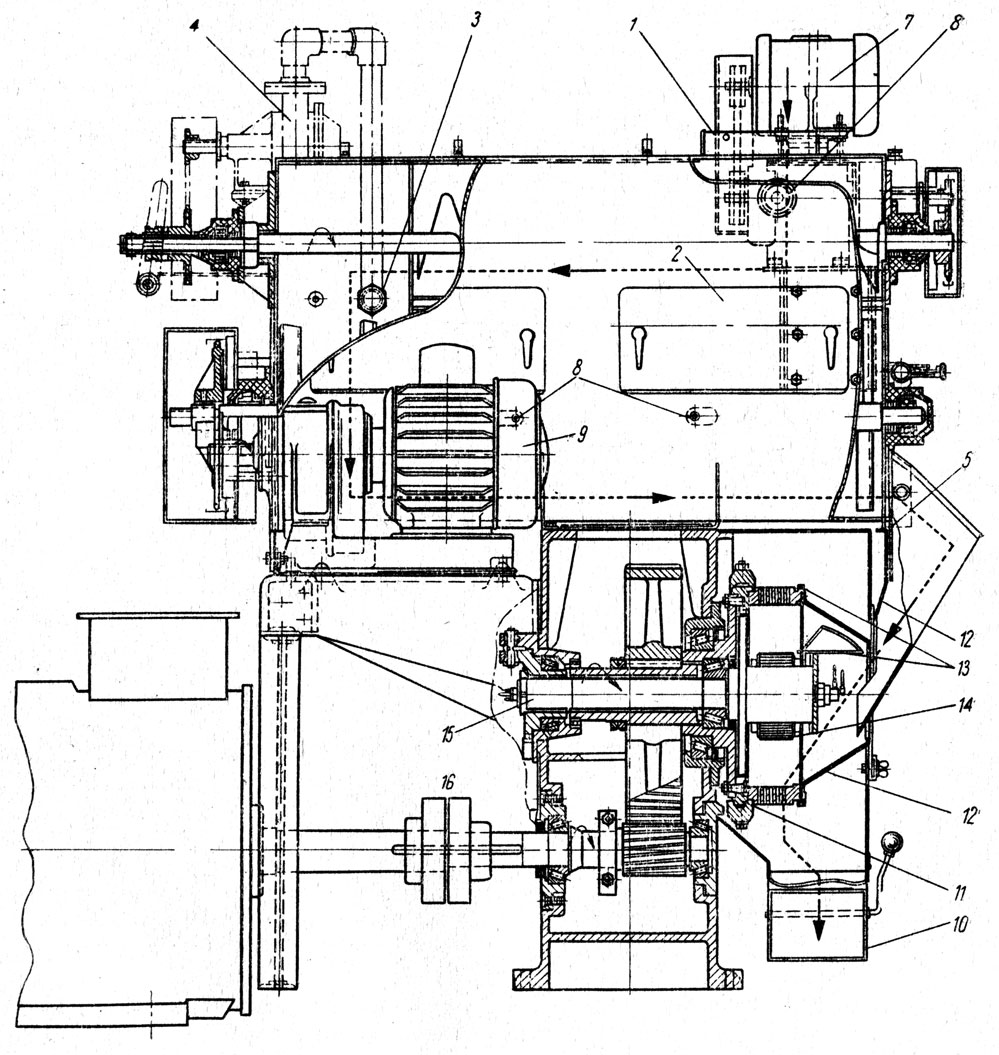

Производство гранулированной муки осуществляется на непрерывно действующих прессах. Гранулы заданных размеров образуются на специальных матрицах. Пресс, применяемый для получения гранул муки, показан на рис. 56.

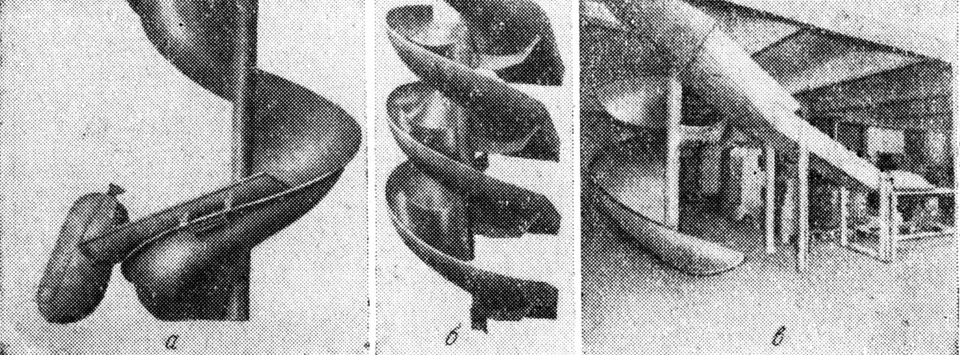

Внутритрюмная механизация. Из всех средств внутритрюмной механизации, применяемых на жиромучных базах для загрузки трюмов рыбной мукой, лучшими считаются спиральные спуски трех типов (рис. 57), обеспечивающие механизированную подачу и распределение упакованной рыбной муки в каждом трюме через отводы и переносные лотки.

Для облегчения работ, связанных с подачей мешков к местам укладки в штабеля, применяется напольный транспорт, состоящий из погрузчиков и транспортеров.

Транспортер системы Гипрорыбпрома, состоящий из двух параллельных труб, оборудованных витками и вращающихся в разные стороны, обеспечивает надежную доставку мешков к местам их укладки в штабели.

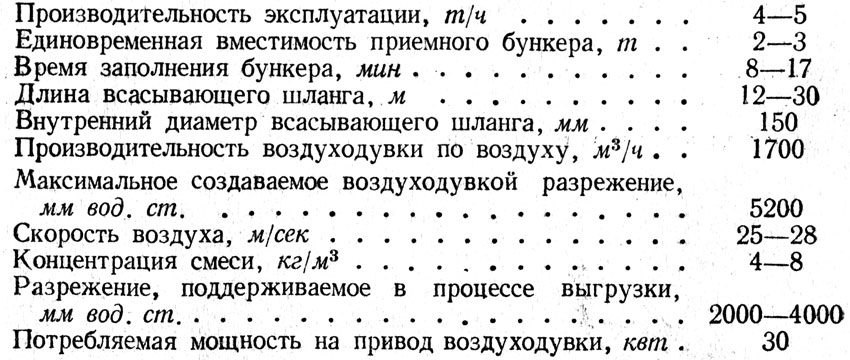

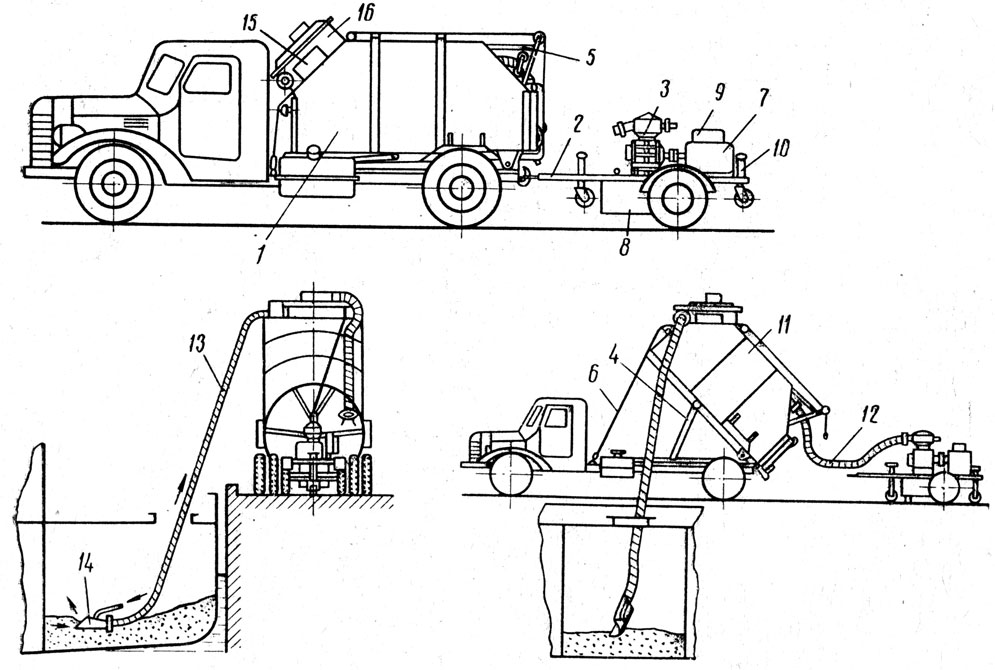

Для выгрузки рыбной муки из трюмов судов применяются пневматические установки.

Рис. 55. Схема автоматического управления процессом производства гранулированной рыбной муки: 1 - подача сырья; 2 - дозировочное устройство; 3 - дозирующие весы; 4 - указатель; 5 - барабанный смеситель; 6 - запасная емкость для жидкости; 7 - насос; 8 - указатель; 9 - регулирующий вентиль; 10 - регулирующий пульт управления

Схема работы пневматической установки производительностью 4 - 5 т/ч представлена на рис. 58. Под действием разрежения, создаваемого специальным устройством, рыбная мука смешивается с воздухом и через сопло по шлангу отводится непрерывным потоком в отделитель. В отделителе мука и воздух теряют скорость, частицы муки под действием силы тяжести выпадают из воздушного потока и накапливаются в приемном бункере. На переднем наклонном днище приемного бункера установлен автоматический ограничитель заполнения, который по заполнении бункера становится в горизонтальное положение. Приемные и отсасывающие шланги отсоединяются, и машина следует на разгрузку к месту назначения, а автоприцеп остается на причале в ожидании возврата пневматической установки для ее повторной загрузки мукой.

Техническая характеристика

Рис. 56. Пресс фирмы 'Сторд' для гранулирования кормовой муки: 1 - загрузочное отверстие; 2 - контрольное отверстие; 3 - вход клеевой воды; 4 - насос; 5 - золотник; 6 - регулятор скорости; 7 - двигатель; 8 - вход пара; 9 - мотор; 10 - воронка; 11 - зубчатый венец; 12 - зажимной конус; 13 - отражатель; 14 - валик; 15 - основной вал; 16 - микровыключатель

Рис. 57. Элементы механизации для трюмов рыбной муки: а - спуск с переносным лотком; б - спуск для поворотов мешков; в - спуск с плоской и переменной спиралью

Рис. 58. Пневматическая установка для разгрузки рыбной муки из трюмов судов: 1 - приемный бункер на шасси автосамосвала; 2 - автоприцеп; 3 - воздуходувка системы 'Рут' с приемной коробкой и предохранительной сеткой; 4 - предохранительная рамка для поддержания бункера в наклонном положении; 5 - кронштейн для поднятия крышки разгрузочного люка; 6 - трос для подъема и спуска разгрузочного люка; 7 - привод воздуходувки; 8 - глушитель шума выхлопа; 9 - пусковая аппаратура; 10 - аутригер для поддержания прицепа при перекатывании его с места на место; 11, 12 и 13 - шланги; 14 - сопло; 15 - ограничитель заполнения; 16 - центробежный отделитель

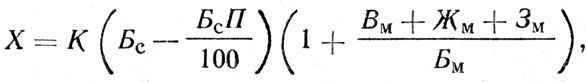

Выход рыбной муки определяется по формуле:

где X - выход муки, %;

Бс и Бм - содержание белка соответственно в сырье и в муке, %;

Жм - содержание жира в муке, %;

Вм - содержание влаги в муке, %;

Зм - содержание золы в муке, %;

П - содержание белка в бульоне, %;

К - коэффициент сохранения материала, учитывающий потери при сушке и размоле (распыление).

|

ПОИСК:

|

© RIBOVODSTVO.COM, 2010-2022

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'