Очистка рыбных жиров

Очистка рыбных жиров физико-химическими способами почти полностью избавляет рыбьи жиры от их специфического отталкивающего запаха и вкуса. В этом направлении проведено очень много работ и установлено, что специфический отталкивающий запах рыбьих жиров обусловлен присутствием в них различных соединений (аминов, образующихся вследствие разложения альбумина, и растворяющихся в жире, клупанодоновой кислоты и продуктов ее окисления и, наконец, низших жирных кислот и их эфиров).

Удаление клупанодоновой кислоты сопряжено с большими трудностями, так как рыбьи жиры содержат ее до 20%. Эта кислота вследствие ее большой непредельности может быть устранена действием серной кислоты, но такой способ ее удаления связан с потерей большого количества жира.

Для отечественной промышленности представляет интерес способ Бергиуса. Наилучшие результаты дает нагревание жира без доступа воздуха в присутствии инертных газов. При такой обработке клупанодоновая кислота не разрушается, а только полимеризуется. В то же время удаляются низшие жирные кислоты и их эфиры дистилляцией.

По способу Бергиуса рыбьи жиры нагревают в течение нескольких часов в закрытом сосуде до 250 - 300°С; при этой операции происходит полимеризация, достаточно полная для дезодорации жира.

Садфелдт и др. предлагают прибавлять к жиру жирные кислоты и затем подвергать его дистилляции под вакуумом при 216°С в течение приблизительно 30 мин до полного исчезновения запаха. По Стипелу, можно дезодорировать жирные кислоты путем нагревания с последующей дистилляцией и пропусканием сернистого ангидрида. Впуск газа начинается при температуре около 200°С.

Выделенные обычным способом и предварительно очищенные в дистилляционном аппарате жирные кислоты, входящие в состав рыбьих жиров, по данным Бахма, в течение приблизительно 3 ч выдерживают при температуре, которая немного ниже температуры дистилляции; при этом через жировую массу пропускают инертный газ; когда обнаруживается, что выходящие газы не имеют запаха и не содержат низших жирных кислот, продувание инертного газа прекращают.

В зарубежной практике жир сначала подвергают механической очистке (удаление мелких частиц белково-жировой ткани фильтрацией), затем обрабатывают небольшими количествами серной кислоты (сернокислого алюминия или подобных веществ). Тщательно очищенный жир по освобождении от аминов просушивают под вакуумом и нагревают в течение некоторого времени с пропусканием углекислоты. Обработка углекислотой проводится при 125 - 200°С или 200 - 250°С в зависимости от природы жира и свойств, которые должен иметь конечный продукт. Углекислота увлекает с собой летучие пахучие вещества, оставшиеся в жире после его предварительной очистки; в то же время под действием температуры происходит полимеризация клупанодоновой кислоты. Технологический процесс проводится в герметически закрытом аппарате, обогреваемом паром. После обработки угольной кислотой жир остывает под вакуумом.

Обработанный таким образом жир обладает несколько резким запахом в результате образования акролеина. Этот запах уничтожают кипячением с водой, в которую добавляют немного кислоты. В результате получают жир, совершенно лишенный запаха с повышенной плотностью 0,9494 - 0,9384 г/см3, имеющий большую вязкость в пределах 31,7 - 38,4 (по Энглеру) или почти в два с лишним раза выше вязкости растительных масел.

Широкое распространение получил способ дезодорации, предложенный Энгелхардтом.

Обработка жира по этому способу заключается в насыщении дурно пахнущих соединений, в устранении наиболее летучих веществ и, наконец, в удалении посторонних веществ. Процессы осуществляются в герметически закрытых аппаратах с применением катализаторов. Удаление летучих жирных кислот проводится в струе горячего газа. Большая часть полученных жирных кислот (85 - 90%) имеет белую, остальные (10 - 15%) - желтую окраску.

Они совершенно лишены рыбного запаха, заменяют жирные кислоты арахисного и кокосового масел, белого говяжьего сала и т. д., обладают такими же свойствами и качеством, как и кислоты, получаемые из первосортных жировых веществ, причем рыбный запах не возобновляется даже по истечении нескольких лет хранения.

Очень ценная характерная особенность этого способа заключается в почти полном выделении глицерина, что вдвое покрывает расходы производства.

При переработке темных жиров сельди, имеющих сильный рыбный запах, получают 76 - 80% светлых дезодорированных жирных кислот, 6 - 8% глицерина (28°Вé), 8 - 12% побочного очень ценного продукта.

Получение в производстве обесцвеченных и совершенно дезодорированных жирных кислот дает значительный экономический эффект. По существу они являются новыми продуктами, находящими большой спрос в мыловаренной промышленности в качестве заменителей натуральных говяжьих жиров.

Дезодорация жиров, получаемых из свежего сырья непосредственно в местах рыбного промысла и использующихся в пищевой промышленности наряду с пищевыми жирами и растительными маслами при приготовлении продуктов питания, осуществляется в специальных аппаратах, работающих под вакуумом. Обработка жиров в этих аппаратах позволяет полностью избавить жир даже от ничтожных следов рыбьего привкуса и запаха, без изменения его первоначальных свойств. В процессе дезодорации жир вступает в непосредственное соприкосновение с совершенно чистым паром в аппаратах безукоризненной чистоты; обработка осуществляется в кратчайший срок и при относительно низкой температуре. Основным достоинством новой технологии является улучшение качества перерабатываемых рыбьих жиров, что обусловливает возможность их применения в консервной промышленности взамен растительных масел.

Технологическая схема дезодорации построена на следующем принципе. Дистиллированная вода, получающаяся при конденсации пара, проходящего через обогревающие змеевики, засасывается в вылуженный и обогреваемый изнутри паровым змеевиком аппарат - вакуум-генератор, где при пониженном давлении при сравнительно низкой температуре превращается в пар. Образующийся пар переходит в перегреватель, в котором в результате доведения температуры значительно выше точки кипения полностью освобождается от влаги.

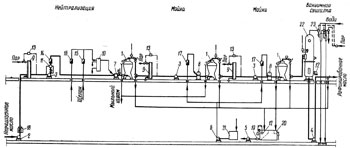

Непрерывная рафинация. Рафинация - один из самых совершенных способов получения жира, который может быть использован на пищевые нужды. Непрерывная рафинация жира по способу фирмы "Альфа Лаваль" проводится в три ступени по технологической схеме, показанной на рис. 75. Первая ступень обработки - нейтрализация - обеспечивает удаление жирных кислот с помощью сепаратора "Альфа Лаваль" и смесителя. Этот узел конструктивно выполнен так, что при непрерывной рафинации жир поступает в сепаратор под определенным давлением; при этом полностью исключается подсос воздуха в систему и, следовательно, окисление жира кислородом воздуха.

В отличие от большинства других сепараторов, центробежный герметический сепаратор "Альфа Лаваль" может быть отрегулирован при помощи управляющего клапана на оптимальный режим сепарации в любой момент работы установки. Наблюдение за ходом сепарации проводится через освещенное смотровое стекло. Этот сепаратор надежен в работе, имеет дисковый ротор и выгодно отличается от сепараторов с пластинчатым ротором тем, что его пропускная способность не снижается даже тогда, когда в корзине сепаратора накапливается значительное количество шлама.

Требуемое количество щелочи и раствора Holvopon OR* дозируется автоматически в смесителе, где происходит полная нейтрализация жирных кислот в течение нескольких секунд при температуре 70 - 92°С.

* (Holvopon OR - смесь изомеров сернокислого ксилена натрия, легко растворяющаяся в воде и стабильная как в щелочных, так и в кислых растворах. )

Шлам удаляется при атмосферном давлении, а очищенный жир непрерывно перекачивается насосом по герметически закрытым трубопроводам во вторую моющую ступень установки, где он проходит двукратную обработку. Из второй ступени жир сначала поступает в подогреватель, где он промывается горячей водой для удаления остатков Holvopon OR и .хмыльного шлама (количество воды в первом смесителе равно 1,5% и во втором 10% от массы поступающего жира).

Разделение очищенного жира и промывочной воды проводится центробежными сепараторами "Альфа Лаваль" типа SSG 509H - 74H.

Третья ступень предназначается для высушивания жира под вакуумом от остаточной пленочной влаги, количество которой в жире после сепарации составляет менее 0,5%. Жир, выходящий из второго моющего сепаратора, непрерывно засасывается через сопла в сушильную вышку, где, будучи тонко распыленным, освобождается от остаточной влаги.

Установка имеет автоматическое управление и регулирование процессами производства по заранее заданной программе. Она снабжена системой, которая сигнализирует при изменениях давления, температуры или вакуума в любой ступени. Установка не требует очистки и переход на обработку жира другого вида осуществляется в течение нескольких минут.

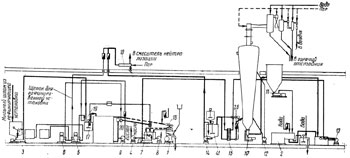

Образующийся шлам расщепляется серной кислотой, а затем нейтрализуется гидроокисью натрия для регенерации Holvopon OR по схеме, представленной на рис. 76.

После нейтрализации и отстоя жидкость, содержащая Holvopon OR, перекачивается в кристаллизатор для упаривания раствора. Удаление излишней влаги проводится под вакуумом (давление 12 ммрт. ст.). При этом раствор, содержащий Holvopon OR, охлаждается до температуры 20°С, концентрация его доводится до необходимой для подачи в цех рафинации жира. Кристаллизатор системы "Альфа Лаваль", сконструированный фирмой "Розенблад", полностью автоматизирован, выход струи раствора Holvopon OR регулируется автоматически. Вакуум поддерживается автоматически паровым эжектором.

Образующиеся в результате реакции кристаллы сульфата натрия после отстоя и промывки непрерывно удаляются из раствора центрифугой марки SB 400.

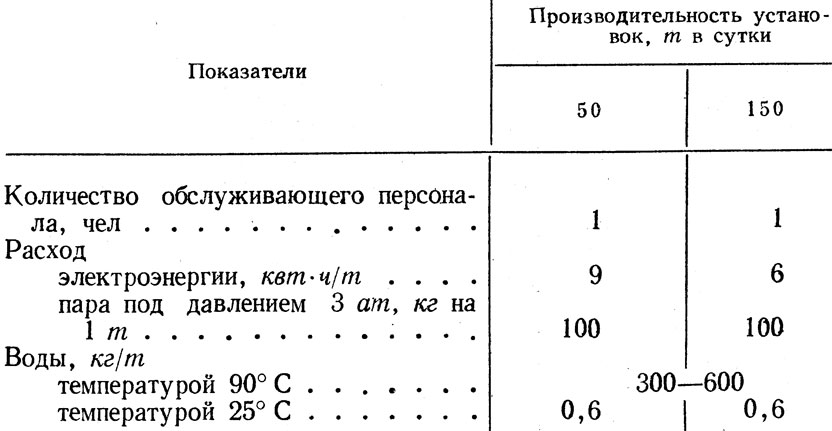

Непрерывно действующая установка для рафинации жира выпускается производительностью 50 и 150 т жира в сутки.

Основные производственные показатели установок сведены в табл. 59.

Таблица 59

Процесс рафинации жира с применением одновременно двух присадок - каустической соды и Holvopon OR - обеспечивает получение жира высокого качества, при этом почти полностью исключается эмульгирование жира.

Перегреватель такого типа работает настолько точно, что превышение предельной температуры фактически исключается, а следовательно, нет и опасности порчи жира от случайно попадающего в аппарат чрезмерно перегретого пара.

Полученный таким образом чистый пар поступает в жир, находящийся в дезодораторе. Прохождение в дезодоратор в короткий срок значительного по объему количества пара обеспечивает энергичное размешивание жира. При этом водяной пар до предела насыщается парами летучих веществ, в частности альдегидов, выделяющихся в изобилии из жира под влиянием нагревания и высокого вакуума, и увлекает пахучие вещества в конденсатор. С помощью конденсатора во всем аппарате создается теоретический (100%) вакуум, соответствующий температуре выпускаемой наружу охлаждающей воды. На пути прохождения паров из дезодоратора устанавливают сепаратор для улавливания капелек жира, увлеченных паром.

Полученный указанным способом рыбий жир поступает в охладитель, тоже вылуженный и снабженный змеевиком, по которому циркулирует холодная вода. В этом аппарате происходит быстрое охлаждение жира под вакуумом. Степень дезодорации, а следовательно и экономический эффект производства, в основном зависят от величины вакуума. Установлено, что при повышении вакуума с 740 ммрт. ст. его действие возрастает в геометрической прогрессии.

Летучие основания (альдегиды и другие соединения), имеющие дурной запах, будучи доведены до температуры, намного превышающей точку кипения при глубоком вакууме, легко переходят в парообразное состояние*. С повышением температуры жира пары дурно пахнущих летучих соединений начинают бурно выделяться из него. Введение в дезодоратор водяного пара, занимающего очень большой объем** обусловливает большой контакт пара и дурно пахнущих летучих соединений. Применение для очистки жиров супердезодораторов, работающих при глубоком вакууме, обеспечивает тонкую обработку жиров и получение продукта безупречного качества без запаха и вкуса, направляемого на пищевые цели.

* (Вода испаряется под вакуумом 610 ммрт. ст. при температуре 60°С, под вакуумом 740 ммрт. ст. при 15°С и под вакуумом 75,5 мм. рт. ст. при 7 - 11°С. )

** (1 кг насыщенного пара при атмосферном давлении занимает объем 1,66 м3, при неполном вакууме 700 ммрт. ст. -10,2 м3, при вакууме в 740 ммрт. ст, создаваемом при нормальной работе дезодоратора, - 52,3 м3 и при вакууме в 755 ммрт. ст. - 200 м3. )

Имеется много данных об увеличении стойкости жиров путем введения незначительных количеств многоосновных кислот. Для получения нужного эффекта, например по данным 3. И. Любчинской, перед дезодорацией достаточно вводить раствор лимонной кислоты в количестве 0,02% в пересчете на кристаллическую кислоту в два приема: в начале дезодорации при температуре 100 - 120°С и в конце процесса в стадии охлаждения при температуре 100°С. Однако при этом следует иметь в виду, что дезодорация при низких температурах впрыскиваемого пара, недостаточной герметичности системы и недостаточно глубоком вакууме даже с применением лимонной кислоты не дает нужного эффекта.

Для получения жира с хорошими показателями процесс дезодорации ведут без перерывов, без доступа воздуха, применяют чистый пар и строго выдерживают необходимый режим (температуру и вакуум).

|

ПОИСК:

|

© RIBOVODSTVO.COM, 2010-2022

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'