Глава VI. Производство пищевой рыбной муки

Изыскание новых ресурсов животного белка для пищевых целей имеет международное значение. Население многих стран испытывает недостаток в пищевом белке. Если суточное потребление белка на душу населения в промышленно развитых странах - СССР, США, Англии, Франции, Японии, по данным ООН, в среднем составляет 90 г, то в ряде развивающихся стран оно не достигает и 40 - 50 г.

Микроэлементы входят в состав многих ферментных систем организма. Содержание их в рыбной муке почти в 10 раз выше, чем в муке из мяса наземных животных, поэтому добавление ее в пищевые продукты дает больший биологический эффект, чем добавление такого же количества муки, получаемой из наземных животных.

В связи с этим производство пищевой рыбной муки как высокоценного белкового продукта быстрыми темпами развивается во многих странах мира. Так, первая фабрика пищевой рыбной муки производительностью около 1000 т в год по готовой продукции была построена в Швеции фармацевтическим концерном, который стал монополистом этого производства и в настоящее время осуществляет строительство заводов во многих странах мира. ФАО предусматривает организацию в Перу предприятия производительностью 1500 т концентрата рыбного белка (как обезжиренного, так и не обезжиренного) в год. В Марокко, в г. Агадире, работает завод по выработке пищевой рыбной муки двух видов.

В Южно-Африканской Республике организовано производство рыбной пищевой муки из высушенного рыбного фарша в промышленных масштабах для обогащения маисовой муки. Высушенный рыбный фарш производится из свежей ставриды и сардины на специально построенных для этой цели предприятиях. Его доставляют в г. Кейптаун, где и обезжиривают на экстракционном заводе производительностью 5000 г фарша в год.

Многие страны вырабатывают два вида пищевой муки с рыбным запахом и без него. Мука без запаха характеризуется небольшим содержанием жира и высоким содержанием белка (в пределах от 70 до 85%). Содержание влаги в ней не более 10%.

По требованию международного стандарта, пищевая рыбная мука должна содержать белка не менее 70%, влаги не более 10%, жира не более 0,5%), соли не более 1,5% и лизина - не менее 6,5%.

Из известных способов получения пищевой рыбной муки лучшими считаются экстракционный и ферментативный, которые дают возможность получать массу с остаточной жирностью не более 0,5%, без следов рыбного запаха, стойкую при хранении. Широко стал применяться также экстракционный способ с использованием в качестве экстрагента изопропилового спирта, что позволяет вести экстрагирование жира непосредственно из влажного сырья.

В технологической лаборатории Астрыбвтуза проводились опыты по применению изопропилового спирта для получения пищевой рыбной муки из каспийской кильки. При этом было установлено, что при шестикратной экстракции свежего фарша жирностью 4,5% в готовом продукте влажностью в 2% остается 1,46% жира, тогда как при экстракции тонко измельченного жома содержание жира в готовом продукте снижается до 0,35%. Содержание белка в готовой муке не'ниже 89,5%. Небелковый азот составляет от 3,3 до 4,13% к общему азоту, летучие основания - 0,142%. Содержание минеральных веществ от 6,5 до 8,1%. Выход муки составляет 10 - 12%) и выход жира 3 - 3,2% от массы сырья.

В результате исследований А. П. Черногорцева, А. С. Лысова и В. Е. Бочкарева, а также зарубежных ученых установлено, что использование изопропилового спирта не только обеспечивает хорошую экстракцию жира, но и позволяет значительно обезводить сырье и удалить из готового продукта большую часть азотистых веществ небелкового характера, которые, как известно, отрицательно влияют на вкус и запах готовой продукции.

По всем показателям и особенно по аминокислотному составу пищевая мука, полученная из каспийской кильки, является полноценным пищевым продуктом и может быть использована в качестве добавок при производстве хлеба и хлебобулочных изделий.

По данным исследователей Чили, Марокко, Перу и Швеции, рыбная мука промышленного производства, получаемая из абсолютно свежей разделанной рыбы методом экстракции этиловым спиртом и пропанолом и не имеющая рыбного вкуса и запаха, применяется для обогащения хлеба протеином.

Основываясь на этом, ФАО проводит организационно-технические мероприятия, направленные на решение проблемы использования рыбной муки для пищевых целей.

Пищевую муку из различных видов рыбного сырья производят Канада, Швеция, Англия, США, ЮАР, СССР для обогащения животным белком хлебобулочных изделий.

В Советском Союзе для выработки пищевой рыбной муки используют на Дальнем Востоке минтая, бычка, мойву, на Каспийском море - кильку, на Черном - ската, акулу, бычка.

Содержание жира в пищевой муке допускается не более 0,4%. Такая степень обезжиривания муки достигается, по данным ВНИРО, при экстракции жира смесью этанола и этилацетата в соотношении 9:1. Установлена также целесообразность предварительной обработки измельченного сырья в 0,4%-ном растворе уксусной кислоты.

По данным ТИНРО, мука, получаемая путем прямой сушки фарша минтая, содержит (в %): белков 85 - 86, жира 1,5 - 2,0 и золы 3,5 - 4,5. В результате экстракции этанолом содержание жира в муке снижается до 0,3 - 0,5%.

В настоящее время проводятся большие исследовательские работы по получению пищевой рыбной муки из минтая с применением обезжиривания.

Технологический режим приготовления пищевой рыбной муки зависит от вида направляемого в обработку сырья. Технологический процесс производства пищевой муки из тресковых состоит в следующем. Крупную рыбу разделывают (удаляют головы, плавники и внутренности). Тушки промывают, измельчают и обрабатывают горячим 0,3%-ным раствором уксусной кислоты в течение 30 - 40 мин. Разваренную однородную массу прессуют или центрифугируют. Плотный остаток разрыхляют и высушивают. Полученную сушенку обезжиривают бензином или дихлорэтаном, а затем обрабатывают острым паром и этиловым спиртом до содержания жира в ней не более 0,5%, после чего остаток спирта удаляют под вакуумом. Полученный продукт высушивают до содержания влаги не более 12%, направляют на размол, сепарирование, просеивание и упаковку.

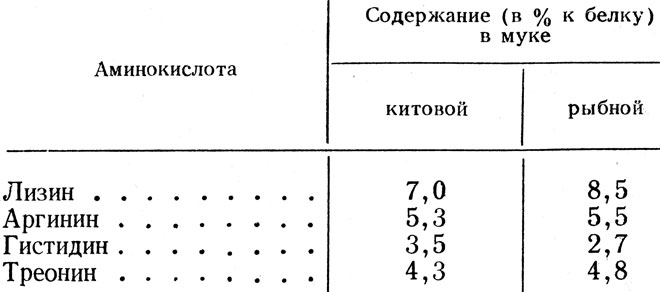

Пищевая рыбная мука из рыбного сырья, получаемая методом экстракции, содержит (в %): влаги 6,0 - 12,0; жира 0,3 - 0,5; белка - 72 - 80 и минеральных веществ 7,0 - 18,0; мука из мяса китов - влаги 6,0 - 12,0, жира - до 0,4, белка - 85, минеральных веществ до 2,0. Содержание аминокислот в пищевой рыбной муке характеризуется данными табл. 65.

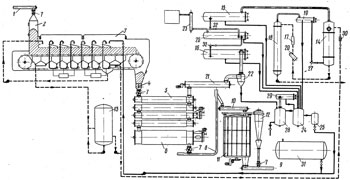

Из оборудования, применяющегося для производства пищевой муки за рубежом, наиболее совершенным является оборудование фирмы "Атлас" производительностью 100 - 110 т сырья в сутки. Производство муки проводится в две стадии. На первой стадии сырье проходит подготовительное отделение, прессово-сушильный цех и выпарные установки. На второй стадии полученную рыбную муку подвергают экстракции органическими растворителями. Технология обработки рыбы для получения пищевой муки требует строжайшего соблюдения установленного режима и правил санитарии. Принятый технологический процесс производства пищевой рыбной муки обеспечивает получение готового продукта с содержанием жира не более 0,3%.

Таблица 65

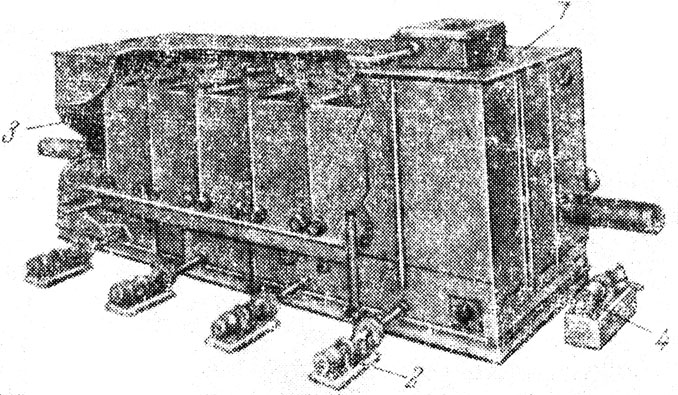

Первичная подготовка рыбного сырья и последующая термическая обработка в непрерывно действующих варильниках обеспечивает необходимое разваривание сырья для последующего прессования на синхронно работающих горизонтальных прессах. Жом после разрыхления высушивается до определенных кондиций в сушилках непрерывного действия. Конечная сушка протекает в условиях, обеспечивающих получение продукта высокого качества и необходимой пищевой ценности. Получаемая сушенка непрерывно отводится в экстракционное отделение. Экстракция осуществляется на установке, показанной на рис. 79.

Экстракционная установка работает по принципу противотока. Чистый растворитель подается в экстрактор на выходе обезжиренной сушенки. Получаемая при этом слабой концентрации мисцелла поступает в первый сборный танк, расположенный под экстрактором, откуда снова насосом перекачивается в экстрактор на сушенку. По длине экстрактора размещается система таких сборных танков, необходимых для приема мисцеллы разной концентрации, работающих синхронно. При поступлении в экстрактор мисцелла разбрызгивается поверх слоя рыбной сушенки, обогащается и стекает в сборный танк.

Устройство под экстрактором отдельных приемников и насосов обеспечивает непрерывную подачу растворителя и мисцеллы в экстрактор и непрерывность процесса экстракции противотоком при минимальной подаче чистого растворителя. Такая дробная схема экстракции жира обусловливает почти полное обезжиривание сушенки и получение мисцеллы с максимальным количеством жира.

Из экстракторов других фирм представляют интерес следующие.

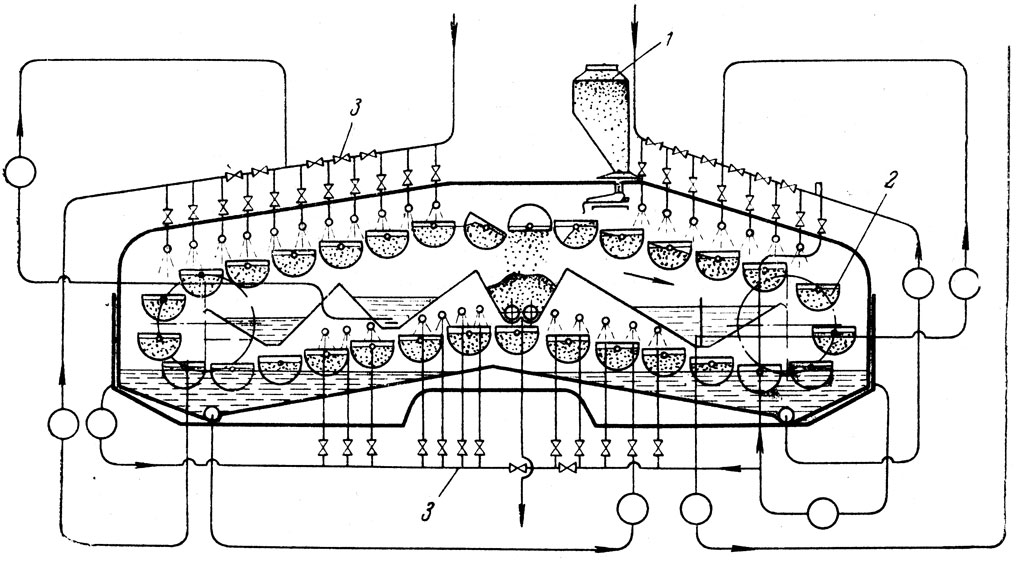

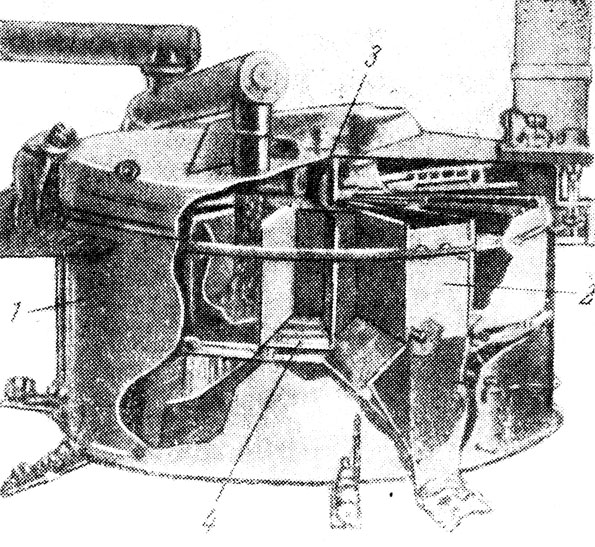

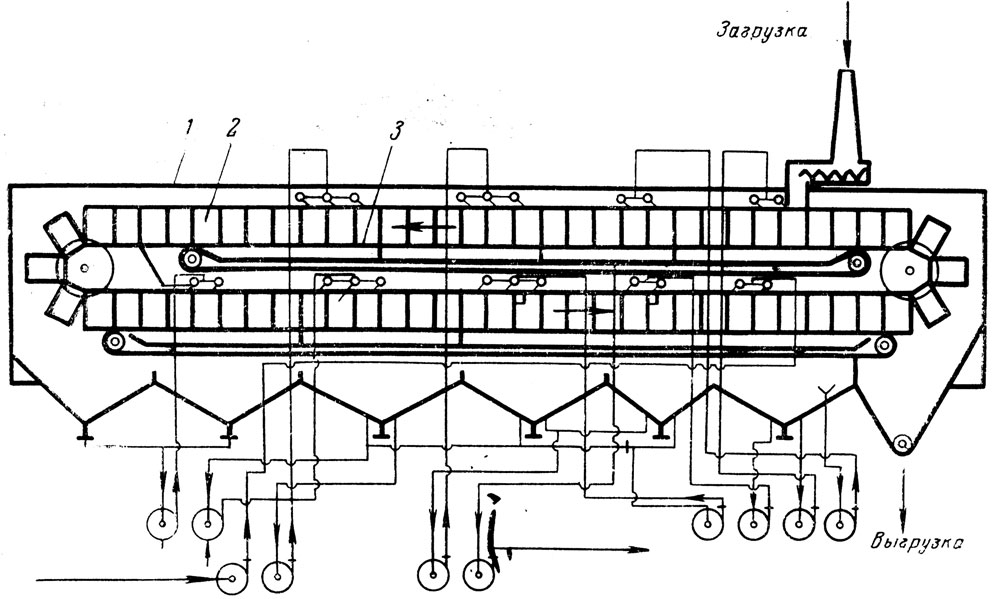

Непрерывно действующий экстрактор системы "Миаг" (ФРГ) с подвесными ковшами относится к разряду горизонтальных, работающих по способу погружения и извлечения жира путем замещения его растворителем (рис. 80).

Рис. 80. Экстрактор непрерывного действия с подвесными ковшами системы 'Миаг': 1 - бункер для загрузки муки; 2 - ковш с экстрагируемым продуктом; 3 - устройства для порционной подачи растворителя

Сушенка непрерывно поступает в бункер. Наполнение ковшей проводится при помощи питательных вибрирующих лотков, действие которых связано с передвижением ковшей. В первой и второй зонах экстракции ковши проходят под душем, где продукт орошается растворителем и мисцеллой, а в третьей и четвертой зонах экстракции ковши с продуктом погружаются в ванну и растворитель проникает в ковши через их перфорированные стенки. Затем ковши с продуктом проходят через две последние зоны, где происходит извлечение жира из сушенки чистым растворителем, опрокидываются, и продукт ссыпается вниз.

Ковш представляет собой сосуд с полукруглым перфорированным дном и сплошными вертикальными боковыми стенками, на которых укреплены прочные цапфы с ходовыми колесами. Цапфы закреплены в звеньях плоской цепи, которая через редуктор и бесступенчатый вариатор приводится в движение от электродвигателя. На противоположной опускающейся части ведущей цепи установлено натяжное приспособление. Ходовые колеса ковшей передвигаются по изогнутым соответствующим образом рельсам, которые прикреплены к стенкам кожуха экстрактора.

Рис. 81. Экстрактор системы 'Андерсон компани' с ковшами-вагонетками: 1 - газонепроницаемый кожух; 2 - рельсовые пути; 3 - вагонетки, заполненные мукой; 4 - устройство для передачи вагонеток с одной колеи на другую

Горизонтальный экстрактор с ковшами-вагонетками системы "Андерсон компани" (США) (рис. 81) приводится в движение гидравлическим путем. Экстрактор размещается в газонепроницаемом кожухе, ширина которого составляет 2,75 м, высота 3,0 м, а длина зависит от требуемой производительности. Внутри кожуха имеются две параллельные рельсовые колеи, по которым перемещается нечетное количество вагонеток. У торцовых концов экстрактора находятся устройства для передачи вагонеток с одной колеи на другую.

Процесс экстракции начинается с загрузки приемного бункера, дно которого выполнено в виде сита, подвешенного на шарнирах. Специальные устройства в виде отсекателей обеспечивают подачу в приемный бункер требуемого количества сушенки или муки. Свежий растворитель подается на экстрагированный шрот в соотношении 0,8:1. Процесс экстракции происходит при полном погружении в растворитель экстрагируемого продукта. Мисцелла собирается в сборных ваннах, расположенных ниже вагонеток, и противотоком проходит через экстрагируемый материал для извлечения жира. Для более полной экстракции жира предусмотрена возможность проведения семиступенчатой экстракции. Процесс экстракции полностью завершается за один полный оборот вагонеток, после чего сетчатое дно автоматически открывается и содержимое ссыпается в воронку.

Проэкстрагированный продукт непрерывным потоком направляется на упаковку.

Данная экстракционная установка широко применяется для извлечения жира из рыбной муки и других пищевых продуктов с содержанием жира от 9 до 18% и имеет производительность от 50 до 800 т в сутки по сырью.

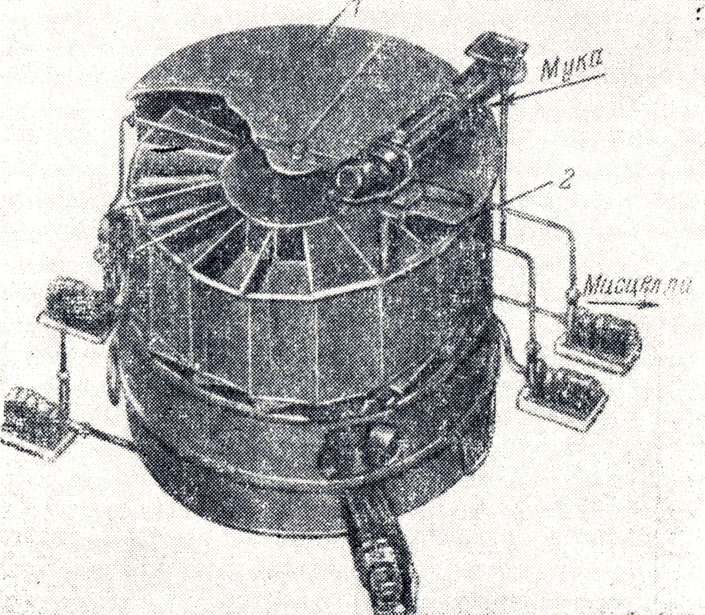

Рис. 82. Роторный экстрактор системы 'Блау Нокс': 1 - кожух; 2 - секторная ячейка для загрузки муки; 3 - ротор; 4 - сетчатое дно

Экстрактор "Ротоцел" системы Блау-Нокс (США) имеет форму ротора (рис. 82), разделенного на ячейки. Этот экстрактор широко распространен в США и Европе. В данном экстракторе ротор разделен на определенное число секторных ячеек, стенки которых устроены так, что сечение ячеек несколько расширяется книзу, что способствует выпуску проэк-страгированного материала из них с меньшим трением. Весь ротор заключен в газонепроницаемый кожух, а привод ротора осуществляется при помощи опоясывающей цепи, соединенной с электродвигателем через редуктор. Число оборотов ротора может изменяться в зависимости от требуемого времени экстракции. Снизу секторные ячейки ротора имеют сетчатое дно, подвешенное на шарнире и перемещаемое по рельсовому пути.

Экстрагируемая мука подается непрерывно при помощи шнека, заключенного в горизонтальную трубу, которая имеет на конце соответствующее предохранительное устройство для того, чтобы избежать распыления муки. Труба шнека переходит в вертикальную шахту, в которой происходит равномерное смешивание обрабатываемого продукта и растворителя, в результате чего получается кашеобразная масса, равномерно заполняющая секторные ячейки экстрактора. Во время вращения ротора экстрактора продукт орошается растворителем и таким образом обезжиривается. Излишки растворителя стекают в нижнюю камеру, откуда при помощи насоса снова прокачиваются через ячейки ротора.

Через определенный промежуток времени, обеспечивающий экстракцию муки, сетчатое дно соответствующей ячейки ротора сходит с рельсового пути, и ячейка автоматически освобождается от экстрагированного продукта. После полного опорожнения ячейки сетчатое дно вновь закрывается и устанавливается на рельсовый путь, и ячейка снова заполняется продуктом. Проэкстрагированный продукт выдается из экстрактора при помощи двойного шнека. Для наблюдения за ходом процесса экстрагирования в кожухе экстрактора устроены смотровые глазки.

Роторная установка для обезжиривания 100 т продукта в сутки имеет диаметр 4,0 м, высоту 1,8 м. Ротор, разделенный на 18 ячеек и делающий 1 об/ч, приводится во вращение электродвигателем мощностью 0,25 л. с. Наивысшая концентрация растворителя достигает 18%. Имеются роторные экстракторные установки, производительность которых достигает 1800 т в сутки.

Такого же типа роторный экстрактор системы "Роздаунз Мерц" (Англия) разделен на 18 ячеек, в которых проводится семиступенчатый процесс экстракции продукта, орошаемого растворителем.

В верхней части экстрактора карусельного типа фирмы "Экстракционтехник" (ФРГ) находится загрузочное приспособление для непрерывной подачи экстрагируемого продукта, а под ним - карусельное колесо, снизу которого расположено неподвижное сетчатое дно с концентрическими прорезями, под которым помещается ванна для сбора стекающего растворителя, подаваемого на экстрагируемый продукт сверху. Сетчатое дно очищается при помощи специальных щеток.

Рис. 83. Роторный экстрактор из 18 ячеек: 1 - кожух; 2 - ячейка

Непрерывно действующая экстракционная установка Де Смет (Бельгия) представляет собой бесконечную ситообразную ленту, на которой осуществляется извлечение жира из экстрагируемого продукта (рис. 84).

Мука, подающаяся шнеком на экстрагирование, поступает в загрузочную воронку, в которой образуется предохранительный слой муки, препятствующий проникновению паров растворителя. Экстрагируемый пищевой продукт из нижней части загрузочной воронки непрерывно забирается ситообразной лентой, толщина слоя регулируется шибером. Ситообразная лента имеет пластинчатую конструкцию, эти пластины перемещаются на колесах, которые передвигаются по направляющему рельсу. Пластины выполнены из перфорированного нержавеющего металла; поверх пластин натянута проволочная сетка, а сбоку имеются ограничительные стенки.

Скорость ситообразной ленты может изменяться в известных пределах, а находящийся на ленте слой экстрагируемого материала орошается через насадку растворителем требуемой концентрации. Выделение жира проводится на участке, где по пути перемещения экстрагируемого материала установлены насадки, через которые подается растворитель и мисцелла различной концентрации, что обеспечивает ступенчатое экстрагргрование жира. Растворитель, имеющий в каждой ступени соответствующую температуру, проходит через слой муки, расположенной на ситообразной ленте и, насыщаясь жиром, стекает в приемные ванны. Циркуляция растворителя обеспечивается насосами. Обезжиренная мука выводится из выходного бункера с секторным затвором. Очищение ситообразной ленты проводится при помощи насадки струей концентрированного растворителя, который стекает в приемную ванну, откуда после фильтрации с помощью насоса подается к оросительным насадкам. Производительность установки от 10 до 700 т в сутки.

Непрерывно действующая экстракционная установка горизонтального типа фирмы "Луржи" (Голландия) размещается в непроницаемом кожухе и представляет собой непрерывную конструкцию шарнирно закрепленных ящиков, установленных вплотную один за другим (рис. 85).

Рис. 84. Непрерывно действующий экстрактор системы 'Де Смет': 1 - транспортер для подачи сушенки; 2 и 5 - распределители; 3 - питающая воронка; 4 - экстрактор; 6 - загрузочное устройство

Рис. 85. Горизонтальная экстракционная установка фирмы 'Луржи': 1 - экстрактор; 2 - ящики; 3 - ситообразная лента

Дном ящиков является бесконечная ситообразная лента, опирающаяся на поперечные прутки. В этом экстракторе, в отличие от предыдущего, при повороте ящиков на нижнюю ленту экстрагируемый продукт не может выпасть из них, поскольку он поддерживается другой ситообразной лентой, которая образует новое дно ящиков. Загрузка аппарата экстрагируемым продуктом проводится в верхней части кожуха при помощи питательного шнека, а выгрузка сушенки - через воронку в нижней части кожуха. Экстракция осуществляется в несколько циклов, растворитель подается при помощи ряда насосов, установленных под кожухом, а мисцелла поступает в приемные баки треугольного сечения, дно которых является дном кожуха аппарата.

На больших предприятиях мисцеллосборники устанавливают группами по нескольку штук для того, чтобы обеспечить прием мисцеллы из экстракторов. По мере надобности мисцеллу, освобожденную от механических примесей, перекачивают для отгонки в дистиллятор.

Последующая дистилляция и окончательная отгонка растворителя острым паром, конденсация смеси паров воды и растворителя и разделение жидкой фазы на воду и растворитель проводятся по обычной схеме экстракционного производства. Полученный растворитель из сборного танка поступает в охладитель, где охлаждается морской забортной водой. При работе в районе тропиков осуществляется искусственное охлаждение. Пары растворителя, извлеченные из сушенки, проходят через пылеуловитель на дезодорацию для очистки от постороннего запаха. Очищенные пары растворителя сжижаются в специальном форсуночном конденсаторе холодным спиртом и в жидком состоянии снова поступают в производство. В колонне для очистки жира удаляют все пахучие компоненты, поглощенные растворителем во время экстракции.

Извлечение ценных питательных компонентов из клеевой воды повышает выход готовой продукции на 1,5 - 2% и облагораживает ее за счет повышения концентрации растворимых белковых веществ.

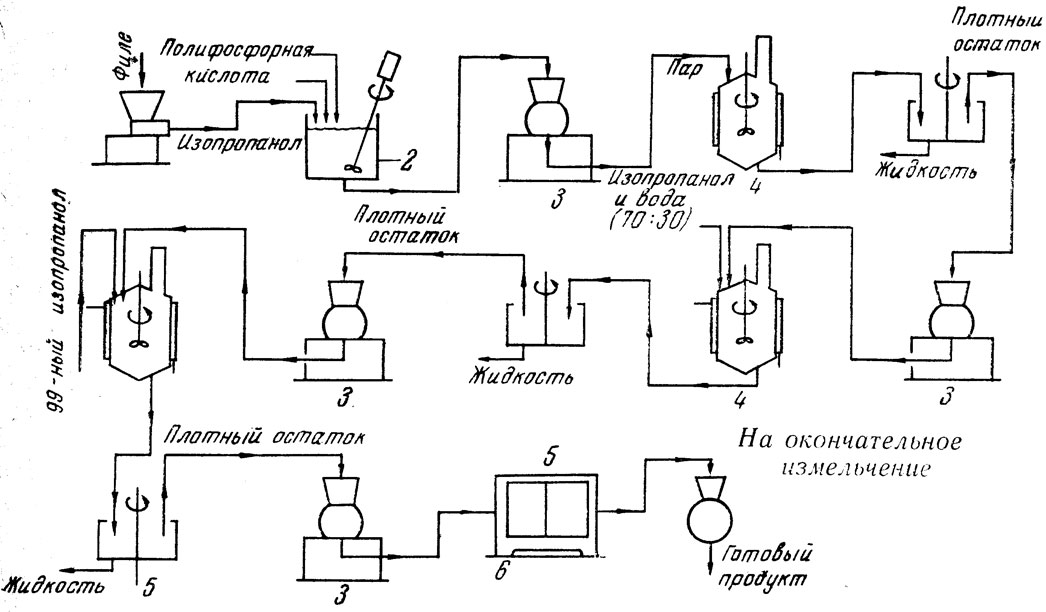

В основе технологии пищевой рыбной муки из обесшкуренного филе тощих рыб по схеме, применяемой на технологической станции в Галифаксе (Ньюфаундленд), лежит экстракция жира и водорастворимых веществ смесью изопропанола и воды с возможным сокращением термической обработки рыбы.

Экстракция проводится в аппаратах из нержавеющей стали с паровой рубашкой и механической мешалкой. Лучший продукт получают тогда, когда сырье подвергается двукратной экстракции сначала смесью изопропанола и воды при температуре 81 - 82°С, а затем 99%-иым изопропанолом по схеме, ноказанной на рис. 86. Свежее обезжиренное филе измельчают на дробилках типа мясорубок с решеткой, имеющей отверстия размером 6,4 мм. К полученному фаршу добавляют 99%-ный изопропанол в количестве, необходимом для образования смеси с водой (в соотношении 70:30), содержимое перемешивают в течение 15 мин. При этом к полученной массе добавляют 20%-ную пирофосфорную кислоту в количествах, необходимых для получения рН, равного 5,5. Протекающий при этом частичный гидролиз соединительной ткани способствует переходу коллагена и желатины в растворимое состояние. Полученная пастообразная масса обезвоживается и слегка денатурируется спиртом. При этом консистенция продукта заметно изменяется: из пастообразной переходит в зернистую.

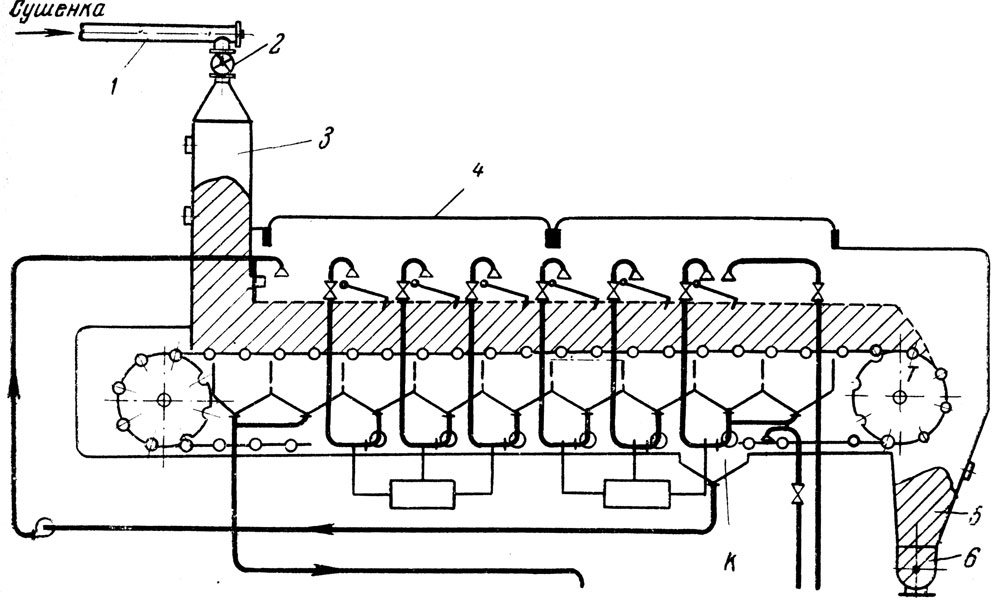

Рис. 86. Технологическая схема производства пищевой муки из филе тощих рыб: 1 - мельница; 2 - смеситель; 3 - дробилка; 4 - котел; 5 - центрифуга; 6 - сушилка

Путем применения скоростного дробления обеспечивается дальнейшее измельчение массы (решетка с отверстиями менее 3 мм). После дробилки измельченная масса поступает в котел и выдерживается там при непрерывном перемешивании при температуре 80 - 82°С в течение 30 мин. Пары спирта при этом отводятся на конденсацию для повторного его использования. Прогретую однородную массу пропускают через центрифугу для отделения жидкости; в плотной части содержимого после этого остается 40 - 50% жидкости. На этой стадии технологического процесса из плотного остатка удаляется около 94% жира и 72% водорастворимых веществ. Плотную часть после центрифугирования повторно пропускают через дробилку (через решетку с отверстиями размером более 3 мм), снова обрабатывают такой же изопропаноловой смесью и проводят второй нагрев согласно действующему технологическому регламенту при непрерывном перемешивании содержимого в течение 15 мин, а затем центрифугируют.

После этих повторных экстракций из белковой массы уходит 97,5% жира и 98% водорастворимых белковых и других веществ. Третий цикл - контрольный - проходит в том же порядке и при том же режиме, после чего остаточная жирность в продукте обычно не превышает 0,6% (в зависимости от условий проведения экстракции жирность в продукте колеблется от 0,016 до 0,04%).

Подготовленную таким способом обезжиренную белковую массу,после измельчения высушивают в шкафных сушилках на противнях до остаточной влажности 4%. Готовая пищевая мука имеет следующий химический состав (в % к сухому веществу): белка 98, золы 5, жира 0,033 и влаги 4. Выход муки колеблется от 12 до 15% к массе сырья.

Покупайте моющие средства для пищевых заводов только в Калватисе.

|

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'