Глава V. Переработка мяса китов

На выработку кормовой муки направляют спинное и брюшное мясо зубатых и усатых китов. На китобазах, оборудованных холодильными установками, значительная часть спинного мяса усатых китов заготовляется для пищевых целей и только небольшая часть его - как корм пушным зверям.

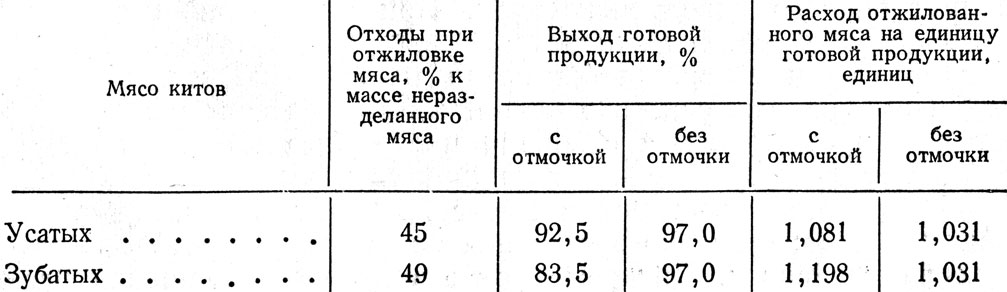

Выход готовой продукции и расход сырья при производстве китового мороженого мяса, по действующим нормам, дан в табл. 63.

Таблица 63

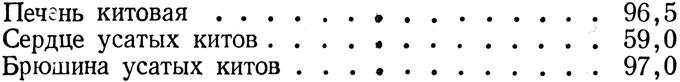

При заготовке мороженой печени, сердца и брюшины усатых китов выход готовой продукции (в % к массе неразделанного сырца) составляет:

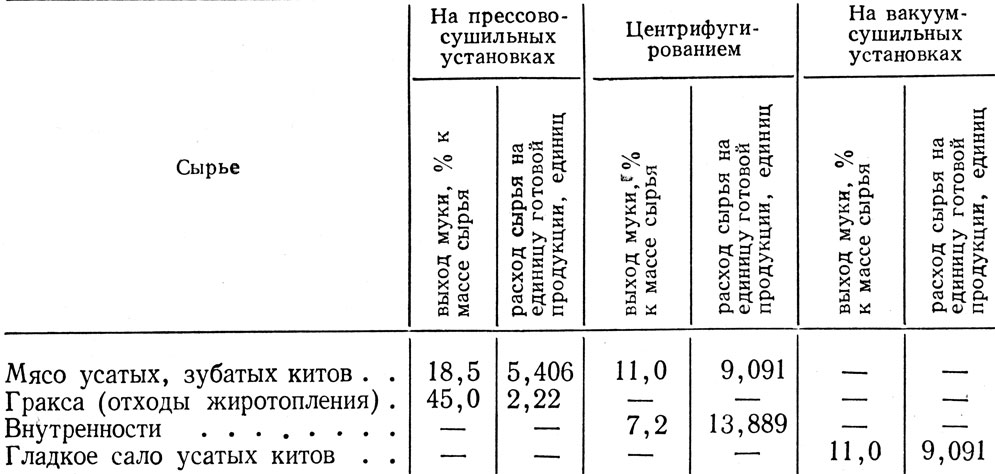

На заготовку среднесоленой печени усатых и зубатых китов расходуется 2,020 единицы свежей печени при выходе готовой продукции 49,5%. Потери при посоле печени составляют 45% и при транспортировке - 5,5%. Расход сырья на единицу продукции, выход муки в зависимости от методов обработки спинного и брюшного мяса зубатых и усатых китов, по действующим нормативам, в % от массы направляемого в сортировку сырья, даны в табл. 64.

Таблица 64

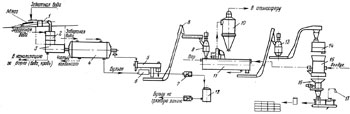

Технологическая схема переработки китового мяса на кормовую муку представлена на рис. 78. Каждый спинной и брюшной пласт китового мяса разрезается фленжерными ножами на куски массой 20 - 30 кг и подается на ленту транспортера, оборудованного осколкоискателем. При обнаружении в куске мяса осколка гранаты лента транспортера автоматически останавливается и возвращается назад на 600 - 700 мм. Мясо с осколком гранаты снимают с ленты транспортера и направляют на жиротопление, а основная масса мяса по транспортеру поступает в мясорезательную машину системы "Ласка 2".

Мясорезательная машина имеет дисковые ножи, установленные на параллельно вращающихся валках в противоположных направлениях. Дисковые ножи в процессе вращенця разрезают крупные куски последовательно в трех направлениях на куски размером 10 - 15 см. Измельченное мясо поступает в бункер с двойным перфорированным дном и разгрузочным шнеком, который подает сырье в варильник, где завершается процесс разваривания мяса глухим и острым паром под давлением в 5 ат. Сетчатый ротор варильника оборудован спиралями, с помощью которых обеспечивается продвижение развариваемой массы вдоль варильника со скоростью 4 об/мин. Образующийся при этом бульон (35%) отводится по трубе в сборник. Удаление разваренного мяса из сетчатого ротора осуществляется с помощью захватывающих лопаток, расположенных в самом роторе от оси к стенкам. При вращении ротора соответственно меняется угол наклона лопатки, в результате чего происходит непрерывное продвижение разваренного мяса из шнека варильника в двухвинтовой пресс.

Выходящий из пресса жом с содержанием 50 - 55% влаги транспортером подается в дезинтегратор, где разрыхляется и в таком виде поступает в сушилку производительностью 200 л/ч испаряемой влаги. Сушилка состоит из горизонтального барабана, внутри которого вращается пустотелый вал с насаженными на него пустотелыми дисками. Наружный диаметр дисков меньше внутреннего диаметра барабана. Между дисками и внутренней стенкой барабана образуются кольцеобразные поперечные сечения, через которые проходит высушиваемый материал.

Каждый диск имеет лопатку, расположенную под углом и выступающую почти до внутренней стенки барабана. При вращении цилиндрической трубы с дисками лопатки приводят материал в движение, тем самым обеспечивается лучший контакт теплоносителя с высушиваемым материалом.

Между дисками имеется свободное пространство, в которое заходят специальные устройства, снимающие высушиваемый материал с дисков и предотвращающие застревание его в пространстве между ними.

Каждый обогреваемый диск имеет индивидуальные вход для пара и выход конденсата. Пар подается не только в диски, но и в межрубашечное пространство сушилки. Путем применения дисков в сушилках такого типа создается большая греющая поверхность при сравнительно небольшом отношении объема к поверхности нагрева, что значительно сокращает продолжительность пребывания высушиваемого материала под воздействием теплоносителя и обеспечивает эффективный переход тепла между поверхностями нагрева и высушиваемым материалом. По всей длине барабана расположены лючки, через которые осуществляется контроль над всей площадью нагрева.

Через легко доступный канал для отвода воздуха подсасывается нагретый свежий воздух при помощи вентилятора, которым удаляется также соковый пар, Воздух вентилятором подается через циклон и затем выпускается за борт. Влажный воздух отводится с помощью вентилятора производительностью 1200 м3/ч. Продолжительность сушки продукта колеблется от 30 до 45 мин. Производительность сушилки регулируют путем изменения давления пара и величины выходного люка для сушенки. Ротор сушилок делает 12 об/мин. Сухой продукт из сушилки выходит с температурой 60 - 70°С. Производительность одной линии составляет 36 г в сутки по сухому продукту. Полученная сушенка по транспортеру поступает на размол, а затем по транспортеру в брикетный пресс, из которого продукт выходит в виде гранул цилиндрической формы диаметром 5 - 8 мм и длиной 10 - 12 мм.

В процессе брикетирования температура муки повышается, поэтому полученные в прессе гранулы непрерывным потоком поступают в охладитель, который обычно располагается под брикетным прессом. Охлаждение гранул осуществляется наружным воздухом, подаваемым в количестве 3000 м3/ч. Такая технология охлаждения гранул обеспечивает снижение их температуры до 25 - 30°С. Гранулированную муку упаковывают в мешки, взвешивают, затем мешки зашивают, маркируют и направляют на хранение.

Качество муки определяется ГОСТ 2116 - 58 "Мука рыбная и из морских млекопитающих, кормовая".

|

ПОИСК:

|

© RIBOVODSTVO.COM, 2010-2022

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'