Глава VIII. Производство рыбного клея

Рыбный клей обладает высокой способностью связывать воду, а после сушки имеет высокую механическую прочность.

Клей из плавательных пузырей осетра, белуги и севрюги, а также крупных рыб - акул, сома, приготовляемый в виде сушеных клеин, очищенных от наружного слоя, называемого сдиркой, широко применяется в пищевой промышленности для осветления и очистки вин и пива, в кулинарии и кондитерской промышленности, а также для приготовления фотожелатина и в типографском деле при изготовлении клише.

Рыбный клей изготовляют как в жидком, так и в воздушно-сухом состоянии в виде плиток и используют для склеивания дерева, бумаги и других веществ в разных отраслях промышленности. Жидкий рыбный клей выпускают с содержанием влаги 45 - 55% в отличие от костного клея, обладающего лучшей эластичностью и вместе с тем высокой склеивающей способностью, обеспечивающей прочное склеивание не только дерева, но и изделий из кожи.

Выход осетрового клея, по действующим нормам, составляет 23% при расходе сырья на единицу готовой продукции 4,348. Потери при обработке клеин обычно принимаются от массы сырой клеины после удаления сдирок.

Для медицинских целей выпускают рыбный клей в банках или стеклянных бутылях емкостью до 15 л. Согласно действующим техническим условиям, рыбный клей, вырабатываемый для медицинских целей, должен содержать плотного остатка от 27 до 36%, соли не более 1,5%, жира до 2%. Прочность на разрыв не менее 25 кг/см2.

Для предохранения жидкого клея от порчи его консервируют сернистым газом, бурой, салициловой и бензойной кислотами, а также бензойнокислым натрием,

Клей, выпускаемый в виде сухих плиток, обладает большой вязкостью; при склеивании изделий рыбного клея расходуется в 2 раза меньше, чем столярного.

Основным условием, обеспечивающим получение высококачественного клея, является тщательная промывка клейдающего сырья пресной чистой водой (до тех пор, пока вода не перестанет давать муть с раствором азотнокислого серебра), так как наличие хлористого натрия в сырье даже в долях процента отрицательно влияет на свойства и стойкость клея. Соленое сырье отмачивает в проточной или периодически сменяемой пресной воде. Воду сливают через каждые 2 ч до тех пор, пока соленость сырья не снизится до 0,05%. Первый раз воду необходимо сливать через 30 мин. Отмочка соленых пузырей длится около 20 ч при общем расходе воды 8:1.

Чешую промывают водой сначала в горизонтальных барабанах, а затем в вертикальных чанах, оборудованных мешалкой. Перед промывкой чешую обычно пропускают через сита для удаления примесей и сухой соли. В горизонтальном барабане промывка чешуи продолжается от 2 до 4 ч при непрерывном и тщательном ее перемешивании. В вертикальных чанах происходит окончательное промывание чешуи проточной водой.

Подготовленное промывкой сырье передают на бучение, основанное на действии слабых кислот и щелочей на коллаген, который при этом набухает, а сложные белки, в состав которых входит коллаген, под действием кислот коагулируют, а в щелочной среде растворяются.

В технологии клея основным процессом является набухание и поглощение воды соединительной тканью в присутствии кислоты (бучение). Бучение, применяемое в производстве клейдающих веществ, оказывает огромное влияние на выход готовой продукции. Кислотность среды, вызывающая чрезвычайно сильное набухание тканей, является главным фактором действия электролитов.

Бучение хорошо проходит в уксуснокислой, солянокислой или сернокислой среде. Лучшие результаты бучения получают при применении уксусной кислоты.

Бучение осуществляется в деревянных ваннах (соотношение подкисленной воды к сырью обычно 1:1). Допускаются следующие дозировки кислоты: уксусной кислоты 1; соляной - 0,5 и серной - 0,75% к массе обрабатываемого сырья. При обработке жирного сырья количество кислоты повышается.

Процесс бучения длится от 1 до 2,5 ч в зависимости от вида сырья.

Плавательные пузыри при бучении увеличиваются в объеме на 100 - 150%, при этом наружный слой пузыря становится прозрачным и по своей консистенции напоминает студень. По достижении такого состояния процесс бучения прекращают, открывают вентиль и удаляют подкисленную воду, после чего содержимое вновь промывают пресной водой до нейтральной реакции (определяют по цвету выжатой из сырья воды, в которую добавляют несколько капель метилоранжа; желтая окраска воды указывает на хорошую промывку).

Вначале промывку проводят осторожно, так как набухший плавательный пузырь может раскрошиться.

На варку должно поступать сырье, имеющее нейтральную реакцию на хлор, что обеспечивает получение клея высокой вязкости.

Так, в слабо диссоциированной уксусной кислоте желатина набухает значительно сильнее, чем в серной, практически диссоциированной нацело. В очень сильной диссоциированной пикриновой кислоте происходит даже сокращение размеров желатиновой пластинки, т. е. дегидратация. Здесь, как и во многих других физико-химических процессах, набухание регулируется не только Н - ионами, но в той же или даже еще в большей степени зависит от концентрации недиссоциированных молекул кислоты.

Желатина в обычных условиях в водяном паре набухает меньше, чем в воде. Следовательно, среди электролитов и неэлектролитов встречаются вещества как облегчающие набухание, так и противодействующие ему. Кислоты и щелочи особенно энергично способствуют набуханию коллоидов в водной среде, тогда как сульфаты, цитраты, фосфаты и поваренная соль тормозят этот процесс, поэтому в производстве клея соленое сырье всегда предварительно подвергают тщательной отмочке. Следует отметить, что набухание сопровождается иногда заметным выделением тепла.

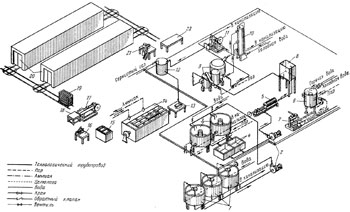

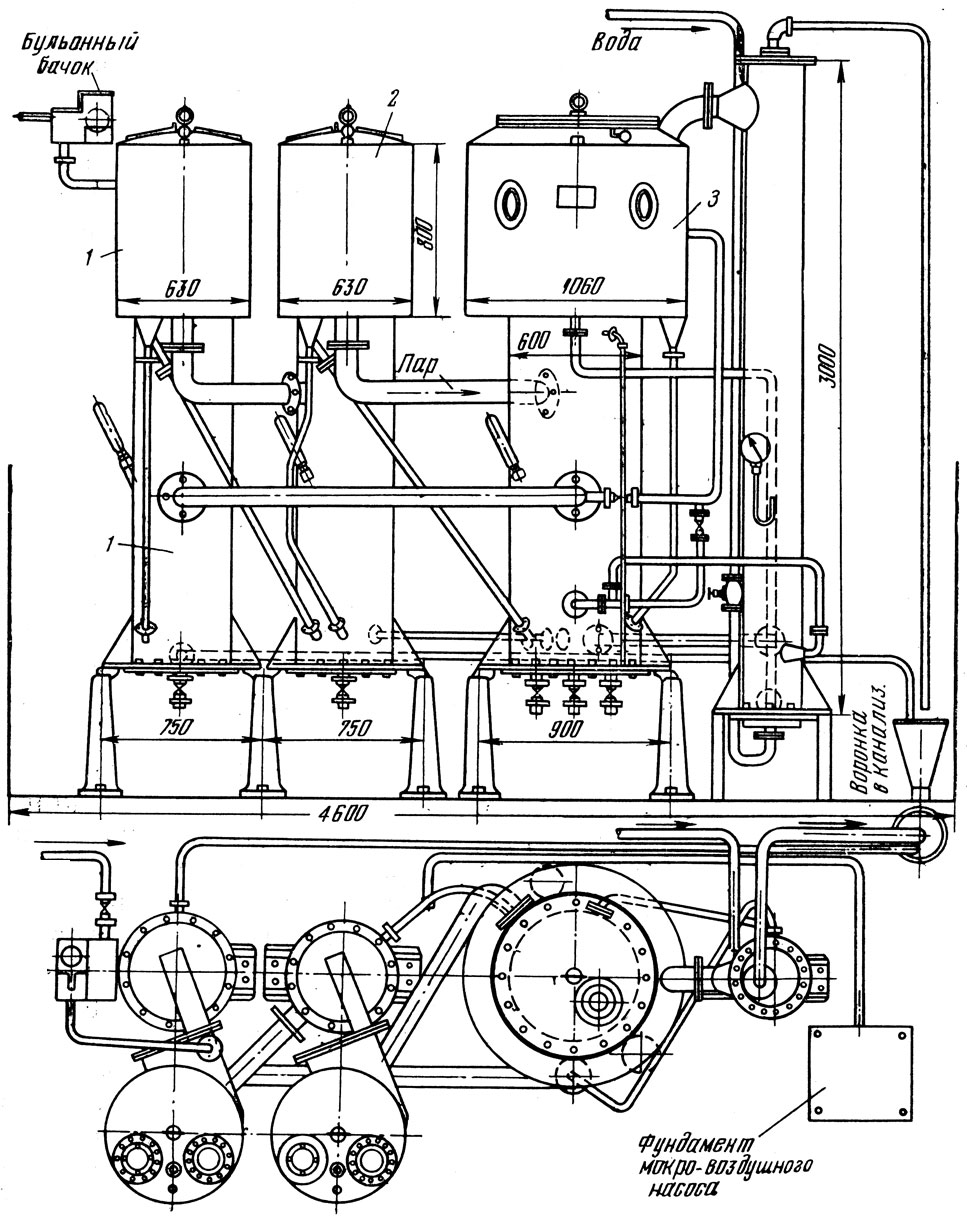

Схема технологического процесса получения рыбного клея изображена на рис. 87. Клейдающее сырье загружают в чаны, в которых оно подвергается отмочке, промывке до нейтральной реакции и бучению. Подготовленное для варки сырье центробежным насосом перекачивается в чаны, где осуществляется варка его по фракциям. Полученный бульон самотеком поступает в сборники, откуда насосом перекачивается в фильтр-пресс, где проводится фильтрация бульона через слой целлюлозы, затем в напорный бак. Целлюлоза подвергается очистке от загрязнений горячей водой в моечном баке при интенсивном перемешивании. Перемешивание целлюлозы осуществляется в результате циркуляции жидкости, создаваемой центробежным насосом. Этим же насосом промытая целлюлоза подается в пресс-форму, где она и отпрессовывается от воды. Из напорного бака бульон самотеком поступает в двухкорпусный алюминиевый вакуум-аппарат, где концентрируется. Соковые пары из второго корпуса поступают в поверхностный конденсатор, где конденсируются и отводятся в канализацию.

Разрежение в аппаратах и отсос конденсата осуществляются с помощью мокровоздушного поршневого насоса, приводимого в движение от электродвигателя через ременную передачу. К станине этого насоса крепится поршневой насос для перекачки густого бульона в чан, где проводится консервирование и отбелка бульона сернистым газом. После отбелки и консервирования бульон самотеком поступает на розлив в формы, которые устанавливаются в гнезда охлаждающего бака. В этом баке происходят желатинизация и образование блоков галерты.

Блоки галерты освобождают из формы после кратковременной выдержки в баках, заполненных теплой водой, и передают на стол, где разрезают на части. Формы снова поступают на заполнение бульоном. Подготовленные блоки галерты передают на резальную машину, где блок продавливается ударом поршня через рамку, в которой горизонтально закреплены ножи, обеспечивающие получение тонких плиток. Тонкие плитки галерты на столе раскладываются на сетки, которые устанавливают на вагонетки. Плиточный клей сушат в канальных сушилках по принципу противотока воздухом, поступающим от калорифера. Сухие плитки клея сортируют и упаковывают на столе, а поломанные и деформированные плитки и куски плиток направляют в дробилку, где измельчают в крупку и в упакованном виде передают на склад для хранения и реализации.

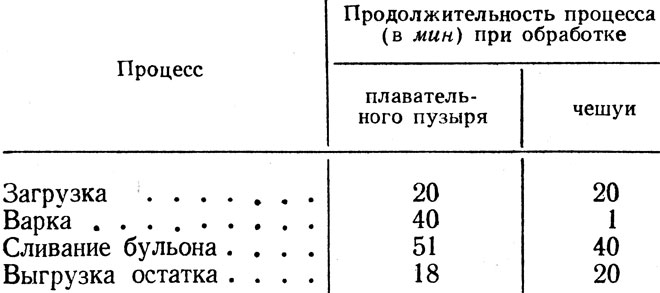

Варка клейдающего сырья проводится по установленному режиму (табл. 66).

Таблица 66

Коллаген, содержащийся в рыбном сырье, при варке переходит в глютин даже при температуре 50° С, поэтому чем ниже температура варки, тем выше качество получаемого глютина.

Лучшие сорта клея обычно получаются при применении дистиллированной воды, поэтому в клееварном производстве на качество применяемой воды обращают особое внимание.

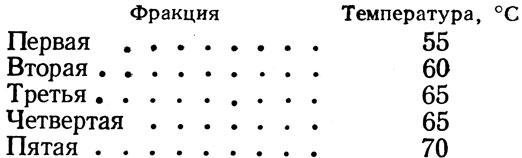

Для максимального извлечения из сырья клейдающих веществ применяют повторные варки по фракциям при следующем температурном режиме.

Варка клейдающего сырья проводится в алюминиевых или эмалированных котлах и деревянных чанах, оборудованных сетчатым ложным дном для нормального сливания фракций бульона и предотвращения удаления с бульоном клейдающего сырья. Котлы обогреваются через паровую рубашку или глухие змеевики горячей водой.

Обычно первый цикл варки проводится без добавления воды, так как набухшее сырье во время бучения набирает влагу в достаточном количестве. Варка по фракциям ведется до тех пор, пока конечная концентрация бульона будет меньше 2°С по Зуру и проба бульона при охлаждении не будет переходить в студнеобразное состояние.

При варке бульон первых трех фракций дает упругие прозрачные студни, пригодные для получения желатины. Концентрация бульонов последующих фракций вследствие длительного их нагревания заметно снижается. Пятую, а иногда и четвертую фракции бульона вследствие слабой их концентрации направляют на заливку сырья.

Температурный режим варки чешуи несколько иной. Первая варка осуществляется при температуре 80°С, а последующие при температуре кипения.

Концентрирование (сгущение) растворов проводится в вакуум-аппаратах, при этом необходимо обеспечивать относительно низкую температуру нагревания, быстрое удаление из бульона влаги, а также предотвращать образование пены.

Для выпаривания бульона применяются двух и трехкорпусные вакуум-аппараты (рис. 88), обеспечивающие получение концентрированных бульонов, способных желатинизироваться.

Бульон, предназначенный для выпаривания, поступает в нижнюю часть первого корпуса вакуум-аппарата, где нагревается и вскипает. Образующаяся при вскипании пена устремляется в вертикально стоящие трубки, обогреваемые снаружи паром.

Клеевой раствор распределяется тонким слоем по нагретой поверхности трубок, быстро испаряется и в виде пены выбрасывается в верхнюю часть аппарата, откуда стекает в пенораспределитель, затем в нижнюю часть сосуда, а оттуда во второй корпус и т. д.

Выпускаемый жидкий клей не стоек в хранении, поэтому его консервируют антисептиками, предохраняющими клей от загнивания. К полученному густому раствору клея прибавляют антисептик, после чего клей упаковывают в тару и направляют в реализацию. Выбор антисептика зависит от назначения клея. Жидкий клей, предварительно прогретый, с добавлением 1 - 2% уксусной кислоты разливают в свинцовые или алюминиевые тюбики.

Рис. 88. Бакуум-аппарат для упаривания бульона: 1; 2 и 3 - вакуум-аппараты соответственно первого, второго и третьего корпуса

Для приготовления плиточного клея густой, хорошо остывший раствор разливают слоем толщиной 8 - 12 мм на поверхность, охлаждаемую холодной водой, для желатинизации. После 12 - 16-часовой выдержки клеевой раствор превращается в студнеобразную массу, именуемую в производстве галертой. Вынутые из формы большие куски галерты разрезают механическим способом на пластины и раскладывают на сетки для высушивания в сушилках туннельного типа, работающих по принципу противотока. Галерта плавится при температуре около 20 - 22°С, поэтому температура при высушивании строго контролируется. По мере подсыхания поверхности пластинок температуру воздуха поднимают, но не выше 27°С.

В зависимости от толщины пластины и влажности воздуха высушивание клея продолжается от пяти до шести дней. На вторые сутки высушивания температуру воздуха поднимают на 3 - 4°С.

|

ПОИСК:

|

© RIBOVODSTVO.COM, 2010-2022

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'