Глава III. Производство охлажденной и подмороженной рыбы

Охлаждение

Процесс быстрого понижения температуры рыбы от начальной до температуры, весьма близкой к криоскопической точке тканевого сока, при которой вода в тканях рыбы начинает переходить из жидкого состояния в твердое, называется охлаждением. Криоскопическая точка для разных видов рыб различна и колеблется от -0,5 до -2°С, для технических расчетов ее принимают равной в среднем -1°С.

В результате охлаждения деятельность микроорганизмов и ферментов ослабляется и замедляется, увеличивается срок хранения, в течение которого рыба "сохраняет товарную и пищевую ценность. Однако в охлажденной рыбе ферментативные процессы и деятельность микроорганизмов продолжают медленно развиваться, в результате чего через некоторое время она начинает портиться.

Срок хранения охлажденной рыбы зависит главным образом от качества рыбы-сырца, направляемой на охлаждение, способа и продолжительности охлаждения, а также от условий хранения.

Немедленное охлаждение рыбы сразу после вылова резко замедляет развитие посмертных изменений и деятельность микроорганизмов: чем быстрее охлаждена рыба, тем она дольше сохраняется в охлажденном виде. В мясе здоровой только что уснувшей рыбы микроорганизмы отсутствуют. Кожный покров, жабры, внутренняя полость значительно обсеменены микроорганизмами. Быстрое охлаждение рыбы более угнетающе действует на микроорганизмы, чем медленное.

Такое же влияние оказывает температура хранения охлажденной рыбы: -более низкая температура способствует более длительному хранению рыбы. Оптимальная температура хранения охлажденной рыбы составляет примерно 0-1°С. Кроме того, стойкость рыбы при хранении зависит от чистоты помещения, тары, льда, с которыми соприкасается рыба.

Рыбу обычно охлаждают для аккумуляции и предотвращения порчи на добывающем судне, для транспортировки с мест лова на обрабатывающее предприятие, для сохранения на обрабатывающем предприятии с момента поступления до направления на переработку, для реализации в торговой сети.

Изменение свойств рыбы при охлаждении

При охлаждении в рыбе происходят существенные физические и биохимические изменения. Физические изменения проявляются в некотором увеличении плотности тканей и вязкости тканевых соков и крови, уменьшении массы рыбы в результате частичного испарения влаги с ее поверхности при охлаждении в воздушной среде (усушка). Степень усушки зависит от свойств рыбы и охлаждающей среды, условий охлаждения. На степень усушки влияют такие свойства рыбы, как размеры, плотность, наличие и свойства упаковки. Чем больше в рыбе содержится воды, тем больше влаги из нее испарится в процессе охлаждения, поэтому у тощих рыб усушка больше, чем у жирных с большей плотностью.

Размер отдельных экземпляров рыб определяет поверхность испарения. Упаковочные материалы в зависимости от их свойств могут практически полностью предохранить рыбу от усушки либо замедлить этот процесс. Чем меньше относительная влажность воздуха в камере и чем больше скорость движения воздуха, тем быстрее происходит усушка.

Количество воды ΔG (в кг/ч), испаряющейся из рыбы в единицу времени, определяют по формуле

ΔG=σF(Xп-Xк),

где Хп - влагосодержание воздуха у поверхности рыбы и Хк в камере соответственно, кг/кг.

Коэффициент испарения а показывает, какое количество воды испаряется с 1 м2 поверхности рыбы при разности Xп-Xк=1 в течение 1 ч, и зависит от состояния поверхности рыбы, скорости движения воздуха.

После смерти рыбы температура ее тканей повышается в результате расщепления веществ (гликогена, креатинфосфата, аденозинтрифосфорной кислоты и др.), входящих в состав мышечной ткани, высвобождающаяся в этих процессах энергия выделяется в виде теплоты. Чем быстрее в процессе охлаждения отводится от рыбы теплота, тем резче затормаживаются биохимические процессы.

Количество выделившейся в рыбе теплоты Q (в Дж) зависит от ее вида, состояния, температуры и определяется по формуле

Q=qτ.

Часовое количество выделившейся теплоты q при температуре 18-20°С принимается равным 0,6 кДж.

Наиболее существенные биохимические изменения в рыбе, обусловливающие качество мышечной ткани при охлаждении и хранении, проявляются в изменении белковых веществ - актина, миозина и актомиозина, количественно преобладающих в тканях. В результате взаимодействия актина и миозина образуется актомиозиновый комплекс, оказывающий большое влияние на свойства тканей, их окоченение и расслабление. Мышечные волокна сохраняют свою эластичность только в присутствии достаточного количества аденозинтрифосфорной кислоты (АТФ), оказывающей диссоциирующее действие на актомиозин. В свою очередь концентрация АТФ зависит от температуры рыбы: чем ниже температура, тем медленнее происходит распад АТФ и позднее наступает посмертное окоченение.

Быстрое охлаждение рыбы до криоскопической температуры тормозит образование актомиозинового комплекса и, следовательно, отодвигает сроки наступления окоченения, вслед за которым наступают микробиологические процессы, приводящие к порче.

При медленном охлаждении рыбы темп развития микробиологических и биохимических процессов оказывается выше темпа охлаждения и нежелательные изменения в рыбе происходят раньше, чем она успевает охладиться.

Продолжительность охлаждения

Продолжительность охлаждения рыбы зависит от ее свойств, свойств охлаждающей среды и условий, при которых протекает процесс (температура, характер и скорость движения охлаждающей среды, размеры рыбы, коэффициент теплоотдачи от рыбы к окружающей среде и др.). Продолжительность охлаждения разделанной рыбы меньше, чем неразделанной.

Основными условиями быстрого охлаждения рыбы являются применение охлаждающей среды с более высокими значениями тепловых показателей, поддержание в процессе охлаждения возможно более низкой температуры охлаждающей среды и ее циркуляция. Охлаждение рыбы в жидкой среде протекает гораздо быстрее, чем в воздушной.

Вымерзание воды, содержащейся в тканях рыбы, начинается при температуре примерно -1°С, в связи с чем наиболее низкой температурой среды для охлаждения рыбы может быть температура -3÷-4°С (с учетом допустимого перепада между температурой среды и конечной температурой охлажденной рыбы).

Чрезмерное увеличение скорости циркуляции среды нецелесообразно, так как это повлечет за собой большой расход энергии, а в случае охлаждения в воздушной среде - значительную усушку рыбы.

Расчет продолжительности охлаждения рыбы весьма сложен, поэтому на практике ее определяют на основе опытных данных.

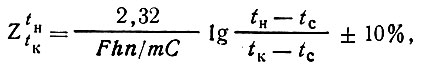

Для технических расчетов продолжительность охлаждения Ztнtк (в ч) можно определить по формуле Христодуло:

где n - поправочный коэффициент, численное значение которого определяется опытным путем.

Расход холода при охлаждении

Количество теплоты Q (в кДж), выделенное рыбой при ее охлаждении от начальной температуры tн до конечной tк определяют по формуле

Q=mC(tн-tк).

Ниже приведена удельная теплоемкость [в кДж/(кг•К)] некоторых видов рыб:

| Треска | 3,31 |

| Сельдь | 2,97 |

| Семга | 3,02 |

| Судак | 3,60 |

| Осетр | 3,06 |

| Севрюга | 3,14 |

При расчете холода, затрачиваемого на охлаждение рыбы, обычно принимают среднее значение теплоемкости в довольно значительном температурном интервале.

Средний часовой расход холода Qч (в Дж) на охлаждение рыбы определяют по формуле

Qч=Qo/Z,

где Qо - расход холода на охлаждение рыбы, Дж.

В процессе охлаждения рыбы скорость понижения ее температуры уменьшается по мере снижения температуры рыбы, поэтому количество теплоты, выделяемое рыбой, будет максимальным в начале процесса и минимальным - в конце.

Количество теплоты q (в Дж), которое необходимо отвести от 1 кг рыбы при ее охлаждении от начальной до конечной температур, можно определить по формуле

q=iн-iк

Общее количество теплоты Q (в Дж), отводимое от рыбы при ее охлаждении, определяют по формуле

Q=mq.

Виды льда и способы его получения

Для охлаждения рыбы применяется в основном естественный и искусственный лед, получаемый из пресной и морской воды.

Широкое использование льда в качестве хладоносителя объясняется прежде всего его физическими свойствами: температура плавления при атмосферном давлении 0°С, удельная теплота плавления 334,4 Дж/кг, плотность 0,917 кг/м3.

Для охлаждения рыбы требуется значительное количество льда, который заготовляют на берегу или непосредственно на судах активного рыболовства.

Естественный лед заготовляют в северных районах страны вырезанием или выпиливанием крупных блоков из естественных водбемов, послойным намораживанием воды на горизонтальных площадках, наращиванием сталактитов в градирнях. В некоторых случаях рыболовные суда используют лед, плавающий на поверхности моря (блинчатый лед). Лед заготовляют только в тех водоемах, вода которых отвечает требованиям ГОСТа на воду хозяйственно-питьевую и производственную. В такой воде общее число микроорганизмов не должно превышать 100 клеток в 1мл. Глубина водоема в месте заготовки льда должна быть не менее 0,75 м, толщина льда - не менее 0,2 м. Размер заготовляемых блоков 1 X 1 X 0,7 м или 0,6 X 0,6 X 0,8 м.

Трудоемкие операции при заготовке естественного льда частично механизированы. Для пропиливания борозд применяют льдорезную машину, а для нарезки блоков льда - цепную пилу.

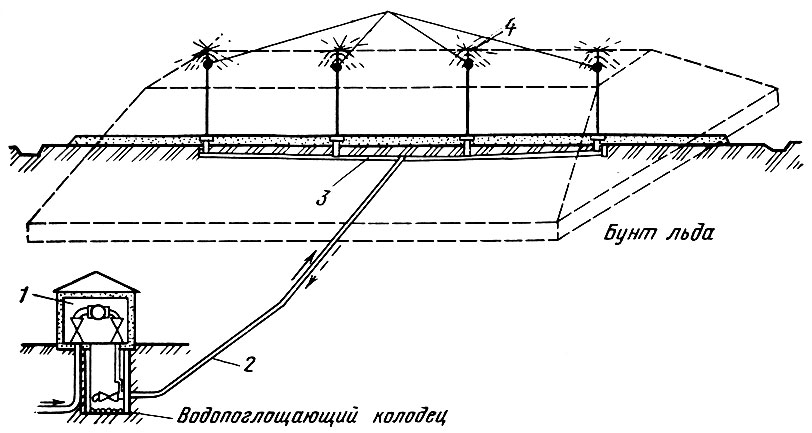

Если естественный лед заготовляют способом послойного намораживания, сначала готовят площадку на грунте, промерзшем на глубину не менее 0,2 м при температуре наружного воздуха не выше -6°С. Выбор площадки согласовывают с санитарной инспекцией. При температуре воздуха выше -16°С на площадку периодически разбрызгивают воду, при более низкой температуре - непрерывно. Для полива площадок водой применяют форсуночные установки системы Н. Т. Кудряшова (рис. 21).

Рис. 21. Намораживание воды с использованием форсуночной установки системы Н. Т. Кудряшова: 1 - водомер; 2 - магистраль; 3 - распределитель воды; 4 - форсунки

Способ заготовки льда в градирнях наращиванием сталактитов применяют в районах с более мягкими зимами. Для получения льда сооружают эстакады-градирни в виде трехъярусной этажерки из жердей.

К эстакаде через систему трубопроводов подают воду, которая разбрызгивается через форсунки. Капли воды охлаждаются в воздухе, попадают на штанги одного из ярусов и образуют сталактиты. Следующие порции воды, стекая по образовавшимся сосулькам, замерзают, увеличивая их размеры. Этот процесс можно осуществлять даже при температуре наружного воздуха -2°C. Намораживание сталактитов в градирнях производится в течение нескольких суток.

Заготовленный лед хранят на площадках в бунтах, укрытых насыпной изоляцией, и в льдохранилищах с постоянной и временной теплоизоляцией. Основание бунта засыпают гравием, шлаком, утрамбовывают снегом. Для отвода воды от бунта делают водоотводные канавки.

Искусственный лед получают путем замораживания чистой пресной воды или морской воды в льдогенераторах. В отличие от естественного льда он имеет молочный цвет, обусловленный наличием большого количества мелких пузырьков воздуха, образующихся в процессе превращения воды в лед. Пузырьки воздуха уменьшают проницаемость льда для световых лучей, и он становится непрозрачным, молочного цвета.

С помощью льдогенераторов можно получать лед заданных состава и свойств, формы, антисептический и антибиотический лед. Кроме того, лед можно получать в любое время года и из морской воды. К преимуществам искусственного льда по сравнению с естественным относится также его низкая загрязненность бактериями и органическими веществами.

В зависимости от формы и массы искусственного льда различают блочный, чешуйчатый, прессованный, трубчатый и снежный лед.

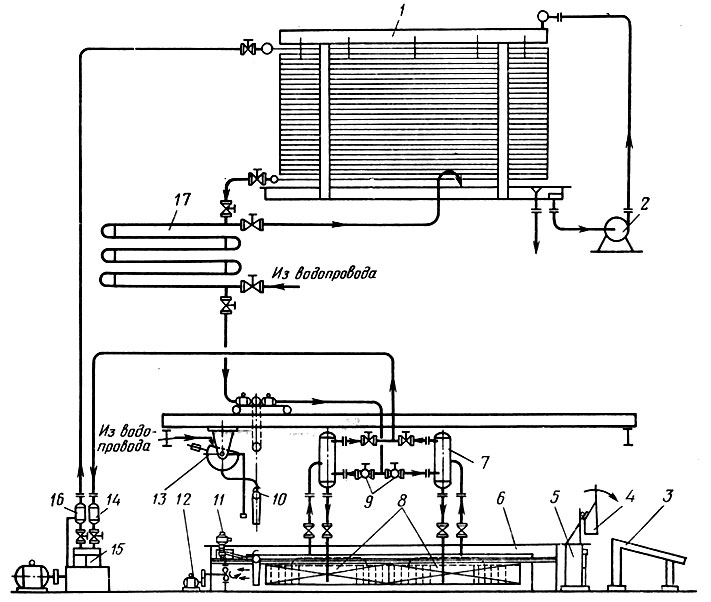

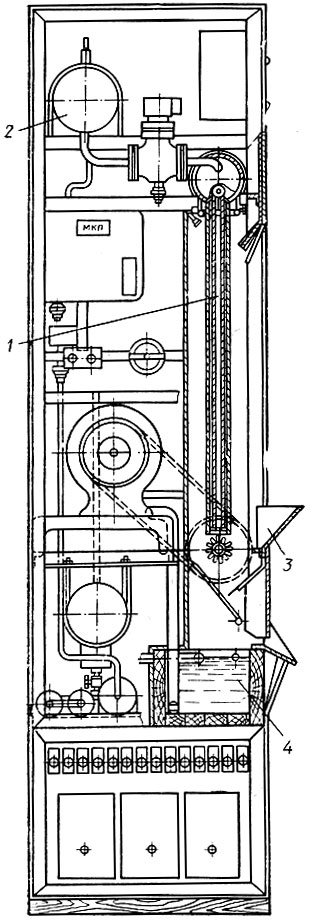

Блочный лед - наиболее распространенный в рыбной промышленности вид искусственного льда. В прямоугольном металлическом баке с внутренними направляющими перегородками монтируют испарительные трубчатые системы, циркуляторы рассола и толкающий механизм для передвижения ледовых форм внутри бака (рис. 22). Основная часть бака занята формами для льда. Размеры форм различны, в них можно получать блоки льда массой от 5 до 100 кг. В бак заливают рассол, охлаждаемый испаряющимся в трубчатых системах холодильным агентом, и погружают формы, предварительно заполненные водой. Продолжительность замерзания воды в формах зависит от их размеров и температуры рассола.

Рис. 22. Схема рассольной льдогенераторной установки: 1 - конденсатор; 2 - водяной насос с двигателем; 3 - льдоскат; 4 - опрокидыватель льдоформ; 5 - оттаиватель льдоформ; 6 - рассольный бак; 7 - отделитель жидкости; 8 - испарители; 9 - регулирующий вентиль; 10 - рама с льдоформами; 11 - толкатель льдоформ с двигателем; 12 - рассольная мешалка с двигателем; 13 - водонаполнитель; 14 - грязеуловитель; 15 - холодильный компрессор с двигателем; 16 - маслоотделитель; 17 - переохладитель

Для извлечения блоков льда из форм их погружают в бачок с подогретой водой, установленный рядом с льдогенератором. В результате частичного подтаивания льда по внутренней поверхности формы блок льда свободно извлекают из формы. Процессы погружения форм в бак льдогенератора, подъем из бака и погружение в бак для оттаивания механизированы.

Более интенсивными и гигиеничными являются скороморозильные аммиачные льдогенераторы. В испарительных трубчатых системах жидкий аммиак испаряется при температуре -15°С, в результате чего на металлических плоскостях полых плит образуются ледяные пластины. В начале процесса льдообразования по обе стороны каждой полой плиты устанавливают захватные приспособления, стержни которых проходят через центральную часть образующегося блока. По достижении соответствующей толщины блока полые металлические плиты переключают на оттаивание.

После отделения блока льда от плиты его извлекают из бака краном и захватными приспособлениями передают на опрокидывающий стол. Процесс производства льда продолжается около 2 ч в зависимости от массы и формы блоков. Производительность льдогенератора зависит от числа батарей и составляет 9-28 т/сут.

Для охлаждения рыбы блочный лед необходимо дробить на мелкие куски. Дробление льда должно быть равномерным, не допускающим образования большого количества снежной пыли. Загрязненные блоки перед дроблением промывают чистой водой. Дробленый лед подразделяется на крупный (куски размером 10 X 10 X 5 см), средний (4 X 4 X 4 см) и мелкий (1 X 1 X 1 см).

Чешуйчатый лед получают из морской воды в специальных льдогенераторах непосредственно на промысловых судах и применяют для охлаждения свежей рыбы.

Чешуйчатый лед имеет достаточно развитую поверхность теплопередачи, плотно прилегает к рыбе на значительной поверхности, способствуя быстрому oее охлаждению. Чешуйчатый лед не подлежит длительному хранению из-за небольшой насыпной массы, значительной поверхности испарения, способности к быстрому таянию и смерзанию.

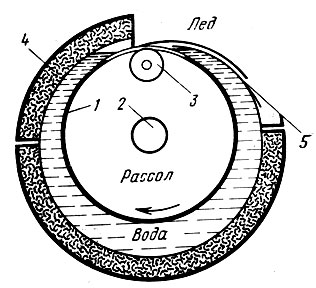

Льдогенератор для производства чешуйчатого льда представляет собой цилиндр, связанный с полым валом и вращающийся по часовой стрелке (рис. 23). Внутри, в верхней части цилиндра, установлен деформирующий ролик, изменяющий в этой части форму цилиндра. Цилиндр монтируют в изолированном корпусе, который затем наполняют до определенного уровня пресной водой так, чтобы она омывала наружную поверхность вращающегося цилиндра. Через полый вал и сопла внутрь цилиндра разбрызгивается холодный рассол, который охлаждает его внутреннюю поверхность.

Рис. 23. Схема льдогенератора чешуйчатого льда: 1 - вращающийся цилиндр; 2 - полый вал; 3 - деформирующий ролик; 4 - изоляция; 5 - льдоскат

С наружной стороны цилиндра довольно быстро образуется ледяная корка толщиной 3-5 мм. При вращении цилиндра в той его части, где металл набегает на деформирующий ролик, ледяная корка взламывается, отходит от поверхности цилиндра и лед в виде чешуек через льдоскат поступает в бункер. Производительность такого льдогенератора 10 т/сут.

Для производства чешуйчатого льда в настоящее время отечественной про-мышленностью выпускаются льдогенераторы непрерывного действия типа Л, ИЛ, ФИЛ производительностью от 130 до 1000 кг/ч.

Льдогенератор Н1-ИЛ5А производительностью 210 кг/ч вырабатывает круп-ночешуйчатый лед из пресной или морской воды (рис. 24).

Рис. 24. Льдогенератор Н1-ИЛ5А: 1 - барабан-испаритель; 2 - водяные коллекторы; 3 - фрезы; 4 - водяной резервуар

Намораживание льда производится на поверхностях испарителя, представляющего собой вертикальный неподвижный цилиндрический сосуд, имеющий патрубки для подвода хладагента и отвода его паров через отделитель жидкости. Верхним торцом испаритель жестко крепится к опорной центрирующей плите, в центре которой устанавливается ось подвижного ротора с фрезерными устройствами и оросителями.

В процессе работы во внутреннюю полость испарителя подается жидкий хладагент. Оросители с форсунками, вращаясь вместе с ротором, подают воду на наружную и внутреннюю поверхности испарителя. В результате интенсивного кипения хладагента на стенках испарителя образуется слой льда. Наружное и внутреннее фрезерные устройства, которые вращаются вместе с ротором, скалывают лед с поверхности испарителя. Излишки жидкости стекают в воронку и передаются в рециркуляционную станцию, откуда насосом вновь подаются в оросители.

Прессованный лед получают в льдогенераторах, состоящих из наружного металлического кожуха и внутреннего горизонтального гофрированного цилиндра меньшего диаметра. Таким образом, между кожухом и цилиндром образуется пространство, в котором испаряется подводимый в него холодильный агент. На вращающийся вал льдогенератора насажены скребки, плотно прилегающие к внутренней гофрированной поверхности цилиндра. Воду подают внутрь цилиндра, где она разбрызгивается по всей его охлажденной поверхности, на которой и образуется ледяная корка. При вращении вала эту корку снимают скребками и ледяная масса, частично перемешанная с водой, выдавливается из льдогенератора через специальный патрубок в бункер. Далее ледяную массу формуют и прессуют в виде ледяных цилиндров, шариков и плиток.

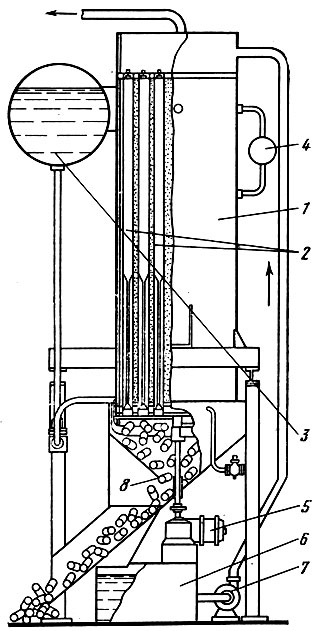

Трубчатый лед получают в льдогенераторах, работающих по принципу не-посредственного испарения аммиака в межтрубном пространстве. В вертикально расположенный металлический кожух с трубными досками по торцевым частям ввальцованы трубы (рис. 25). Межтрубное пространство кожуха предназначено для жидкого и парообразного хладагента и связано с ресивером и компрессором. Вода из бака насосом подается в верхнюю часть кожуха, распределяется по трубам, стекая по ним тонкой пленкой, и замерзает, образуя ледяные трубы. Сразу после образования ледяных труб в испарительное пространство кожуха нагнетаются горячие пары холодильного агента, которые вы-давливают жидкий холодильный агент в ресивер. Под действием тех же горячих паров образовавшиеся ледяные трубы по поверхности соприкосновения с металлическими трубами несколько оттаивают и лед, отделяясь от стенок труб, опускается вниз, попадая под вращающийся нож. Производительность льдогенератора 10 т/сут.

Рис. 25. Схема льдогенератора для производства трубчатого льда: 1 - кожух испарителя; 2 - трубы с намораживаемой водой; 3 - ресивер для перепуска в него жидкого аммиака; 4 - поплавковый регулирующий вентиль; 5 - вращающийся нож с мотором для надреза ледяных стержней; 6 - бак для воды; 7 - водяной циркуляционный насос; 8 - скат для льда

В настоящее время для производства трубчатого льда наибольшее распространение получили льдогенераторы оросительного (ЛГТ-50, ЛГТ-100 и ЛГТ-150) и погружного типов (ЛГТ-5, ЛГТ-10, ЛГТ-20, ЛГТ-40).

Оросительные льдогенераторы ЛГТ производительностью 5, 100 и 150 т/сут и погружные льдогенераторы ЛГТ производительностью 5, 10, 20, 40 и 100 т/сут предназначены для производства дробленого трубчатого льда на береговых предприятиях.

Снежный лед применяют не только для охлаждения рыбы, но и для транспортировки продукции в изотермических вагонах. Его получают дроблением ледяных блоков или крупнокускового льда в специальных установках.

Устройства для дробления льда

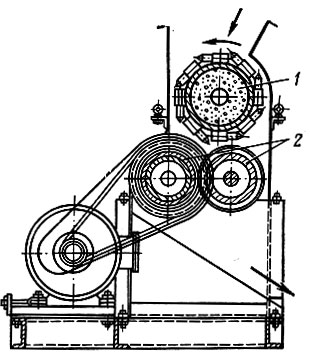

Льдодробилки ЛБ-6 и ЛС-6 предназначены для дробления крупных кусков льда и выпускаются в береговом (ЛБ-6) и судовом (ЛС-6) исполнении (рис. 26). Производительность 6-7 т/ч.

Рис. 26. Льдодробилка ЛС-6: 1 - барабан крупного дробления; 2 - барабан мелкого дробления

В верхней части корпуса расположен прямоугольный бункер, в нижней части которого на горизонтальном валу смонтирован барабан крупного дробления. На цилиндрической обечайке вращающегося барабана имеются гнезда, в которые касательно к его поверхности вставлены конические шипы. Под барабаном крупного дробления расположены два барабана мелкого дробления. Лед, проходя поочередно через барабан крупного дробления и барабан мелкого дробления, ссыпается в лоток, расположенный под ними, и выводится из льдодробилки.

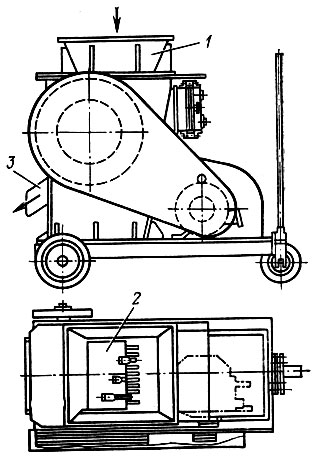

Льдодробилка ЛП-3 (рис. 27) передвижная, установлена на раме^с колесами. В корпусе льдодробилки под бункером вращается горизонтальный цилиндрический барабан с гнездами, в которые вставлены дробящие шипы. Лед из бункера попадает между шипами вращающегося барабана и гребенкой, дробится и выводится из машины по лотку, расположенному под барабаном. Производительность 10 т/ч.

Рис. 27. Льдодробилка ЛП-3: 1 - загрузочная воронка; 2 - барабан с шипами; 3 - выходной лоток

Льдодробилка ЛП-4 по конструкции аналогична льдодробилке ЛП-3, но имеет более высокую производительность - 13 т/ч.

Льдодробилка ЛР-2 имеет две пары горизонтальных вращающихся барабанов с шипами, проходя между которыми лед измельчается и выводится из машины. Производительность 50 т/ч.

|

ПОИСК:

|

© RIBOVODSTVO.COM, 2010-2022

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'