Способы и устройства для замораживания

Существует несколько способов замораживания рыбы: в воздухе с помощью естественного холода; в смеси льда и соли и с помощью искусственного холода, получаемого машинным способом: воздушное замораживание, контактное в плиточных морозильных аппаратах; в рассоле.

Замораживание естественным холодом

Воздушное замораживание с помощью естественного холода - это наиболее простой и доступный способ в районах с холодной зимой, когда температура воздуха не превышает -10°С.

Рыба замораживается при подледном лове на открытых хорошо проветриваемых ледяных площадках. Для этого поверхность озера или реки в непосредственной близости от места вылова очищают от снега или утрамбовывают, а затем намораживают лед. Рыбу раскладывают на площадке поштучно в один ряд так, чтобы теплообмен с окружающей средой происходил по максимальной поверхности.

По мере замораживания рыбу, переворачивают. Крупную рыбу для лучшего промерзания и во избежание деформации замораживают в подвешенном состоянии, а мелкую - раскладывают слоем толщиной не более 12 см.

Замораживание считается законченным, если температура в толще тела рыбы достигнет -8°С.

При сильном морозе (-15°С и ниже) и ветре рыба замораживается очень быстро, а поскольку замораживание происходит сразу после вылова, качество ее высокое. При температуре воздуха выше -10°С и безветрии рыба замерзает медленно и качество ее ухудшается.

Нормы естественной убыли при воздушном замораживании естественным холодом составляют 1,5-6,5% массы сырья в зависимости от вида рыбы и способа разделки.

По окончании замораживания рыбу убирают в тару или временно укладывают плотно в штабель и укрывают брезентом, мешковиной, чаканом или камышовыми матами. При длительном хранении рыбы штабель засыпают слоем снега толщиной 1,5-2 м, а после уплотнения поливают водой и укрывают изоляционным материалом.

Замораживание в смеси льда и соли

Способ замораживания в смеси льда и соли основан на явлении самоохлаждения смеси льда и поваренной соли, в которой одновременно протекают такие процессы, как плавление льда и растворение соли. При этом поглощаются теплота плавления льда и теплота растворения соли, в результате чего температура смеси понижается.

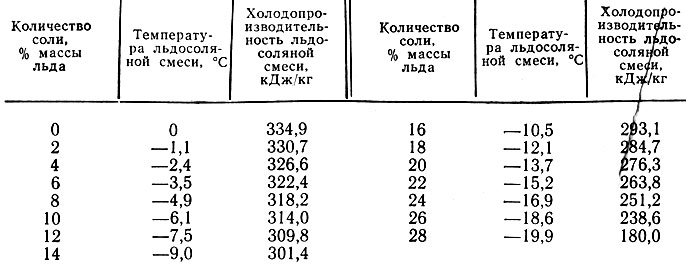

Для наиболее полного взаимодействия компонентов смеси важно такое смешение, при котором поверхность их соприкосновения была бы наибольшей. Температура льдосоляной смеси зависит от количества соли, смешиваемой со льдом (табл. 21). Минимальная температура смеси соответствует криогидратной точке раствора поваренной соли (-21,2°С).

Таблица 21

Льдосоляное замораживание применяют в глубинных районах страны, где нет холодильников, а также в периоды массовых поступлений рыбы, когда не хватает производственных мощностей по ее переработке.

Льдосоляное замораживание осуществляется как контактным, так и бесконтактным способом.

При контактном способе рыбу, уложенную ровными рядами, перекладывают льдом и солью. Предварительное смешивание льда и соли обеспечивает более низкую температуру смеси и соответственно замораживаемого продукта по сравнению с послойным пересыпанием льда и соли. В зависимости от начальной температуры рыбы расход льда составляет 100-125%, соли около 25% массы льда.

Контактным способом замораживают рыбу в чанах, ваннах, штабелем или непосредственно в таре. Рассол, образующийся от таяния льда, удаляют по мере его образования.

Недостатком контактного льдосоляного замораживания является просаливание рыбы, которое при длительном хранении вызывает окисление жира, поверхность рыбы тускнеет, товарный вид ухудшается.

Для устранения этих недостатков применяют бесконтактное льдосоляное замораживание. При этом способе рыбу изолируют от льдосоляной смеси, покрывая листами оцинкованного железа, по которым образующийся рассол стекает, не соприкасаясь с рыбой. Накапливающийся на дне емкости тузлук откачивается через специальные отверстия в днище.

В последнее время при бесконтактном льдосоляном замораживании применяют металлические противни, которые после заполнения рыбой плотно закрываются крышками. Противни изготовляются из оцинкованного железа толщиной 1-1,5 мм или алюминия толщиной до 2 мм.

При льдосоляном замораживании рыбы, особенно при контактном способе, применяемые лед и соль должны отвечать определенным санитарно-гигиеническим требованиям.

На практике применение льдосоляной смеси позволяет снизить температуру рыбы до -8÷-10°С.

Продолжительность замораживания слоя рыбы толщиной до 6 см составляет 10-11 ч. Допустимая продолжительность нахождения рыбы в льдосоляной смеси, включая загрузку, не должна превышать 24 ч, а при замораживании в ящиках - не более 36 ч.

Нормы потерь массы рыбы при ее замораживании в льдосоляной смеси в зависимости от вида рыбы и условий замораживания составляют 0,6-3% массы сырья.

Воздушное замораживание в морозильных камерах и скороморозильных аппаратах

Для замораживания рыбы искусственным холодом, получаемым машинным способом, применяют воздушное замораживание в морозильных камерах и скороморозильных аппаратах.

Замораживание рыбы в камерах при температуре воздуха -23÷30°С - простой и недорогой способ, поэтому на практике он применяется очень давно.

В морозильных камерах рыба замораживается длительное время, так как неподвижный или медленно движущийся воздух, являющийся охлаждающей средой, имеет низкий коэффициент теплоотдачи, в результате качество получаемого продукта невысокое.

Морозильные камеры представляют собой термоизолированные шкафы, оборудованные стеллажами из труб, по которым циркулирует хладагент (аммиак, хладон) или хладоноситель (раствор поваренной соли, раствор хлористого кальция).

Трубы образуют пять-шесть полок на расстоянии 400 мм одна от другой. На полки размещают листы оцинкованного железа, на которые укладывают рыбу или устанавливают противни с рыбой.

Рыба, соприкасаясь с металлической поверхностью, имеющей высокую теплопроводность, снизу замораживается гораздо быстрее, чем сверху. Для обеспечения равномерного замораживания рыбы по всей толще в процессе замораживания периодически переворачивают (подбивают) или перелопачивают рыбу не менее 2 раз в течение первых 2-4 ч обработки.

На листах из оцинкованного железа замораживают мелкую рыбу, которую раскладывают в несколько рядов, при этом толщина слоя не должна превышать 12-13 см. Крупную рыбу раскладывают поштучно, при этом рыбы не должны соприкасаться между собой во избежание смерзания.

Рыба, которая по своим размерам не укладывается на стеллажи, замораживается в подвешенном состоянии на крючках из нержавеющей стали или на полу на металлических листах, положенных на решетки.

Применение вместо металлических листов проволочных сеток обеспечивает всестороннее омывание рыбы воздухом, при этом примерзания рыбы практически не происходит, поэтому переворачивания крупной и средней рыбы, уложенной в один ряд, не требуется.

Циркуляция воздуха в камерах может быть естественная и принудительная. Оборудование морозильных камер вентиляторами позволяет увеличить их производительность на 20%.

Для блочного замораживания рыбы ее предварительно укладывают в противни, которые устанавливают на стеллажи в один ряд. При большом количестве рыбы противни устанавливают в два ряда с обязательной прокладкой реек между рядами.

Ориентировочная норма загрузки рыбы в морозильные камеры на 1 м3 грузовой площади пола до 100 кг; на 1 м2 площади стеллажей в раскладку для мелкой и средней рыбы - 30 кг, крупного частика 40 кг, крупных осетровых 60 кг, мелкой в противнях 25 кг, на 1 м подвесных устройств - не более 200 кг.

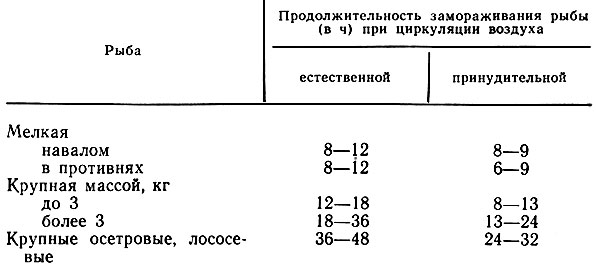

Продолжительность замораживания рыбы в морозильных камерах зависит от температуры и влажности воздуха, скорости его циркуляции, размера и свойств рыбы, способа ее размещения в морозильной камере и др.

Время замораживания рыбы на стеллажах в морозильных камерах при температуре воздуха -23°С и конечной температуре не выше -15°С приведено в табл. 22.

Таблица 22

Для замораживания рыбы применяют также камеры с потолочными и пристенными батареями. Замораживание в них рыбы производят на деревянных стеллажах, грузовых тележках и в подвешенном состоянии.

Недостатки воздушного замораживания рыбы в морозильных камерах стеллажного типа заключаются в следующем: низкая скорость замораживания, отрицательно влияющая на структуру мышечной ткани рыбы и ее свойства, низкий коэффициент теплоотдачи от поверхности продукта к среде, резкие колебания температуры в камере, особенно во время загрузки и выгрузки рыбы, трудности механизации процессов загрузки и выгрузки.

К достоинствам этого способа относятся возможность быстро размещать большое количество рыбы без предварительной аккумуляции сырья, возможность замораживания рыбы любой формы, простота обслуживания морозильных камер и их экономичность. Замораживание рыбы в морозильных камерах стеллажного типа практикуется на береговых холодильниках старой постройки.

Скорость замораживания продукта в морозильных камерах невелика и зависит от размера продукта, температуры воздуха и скорости его циркуляции. Для ускорения процесса замораживания были сконструированы морозильные установки, в которых замораживание рыбы происходит в потоке холодного воздуха. Скорость движения воздуха легко регулируется изменением мощности вентиляторов, устанавливаемых в морозильных аппаратах. Скорость и направление потока воздуха определяет коэффициент теплоотдачи в воздушных морозильных установках. Наилучшие показатели достигаются при поперечном (по отношению к движению продукта) потоке воздуха, движущемся со скоростью 4-6 м/с. При скорости свыше 6-7 м/с продолжительность замораживания уменьшается незначительно, но при этом увеличивается потребность в электроэнергии.

Скорость замораживания продукта в воздушных морозильных установках с принудительной циркуляцией воздуха возрастает с понижением температуры воздуха в определенных пределах. Продолжительность замораживания рыбы резко сокращается при понижении температуры воздуха до -30÷-40°С; при дальнейшем ее понижении замораживание ускоряется незначительно.

Для интенсификации процесса замораживания в воздушных морозильных установках широко используется подпрессовка сырья в блок-форме, которая позволяет не только ускорить процесс замораживания рыбы на 25-30%, но и получать блоки правильной формы, что особенно важно при выпуске филе, направляемого в дальнейшем на распиловку при производстве рыбных палочек, а также мороженого филе в мелкой фасовке.

При блочном замораживании в воздушных морозильных установках применяют оребрение блок-форм, которое сокращает продолжительность процесса замораживания на 20-25% в результате увеличения поверхности теплообмена. Большое значение для ускорения процесса замораживания рыбы имеет стабильный температурный режим морозильного аппарата. В установках периодического действия подача рыбы большими порциями сопровождается значительными колебаниями температуры воздуха, что создает нестабильную тепловую нагрузку на холодильную установку.

Потери массы при замораживании рыбы в воздушных морозильных установках с интенсивным движением воздуха составляют от 0,5 до 3% в зависимости от вида рыбы, способа ее разделки, вида упаковки. Потери массы рыбы уменьшаются с понижением температуры воздуха, а также при применении парогазонепроницаемой упаковки.

Преимущество воздушных морозильных установок с принудительной циркуляцией воздуха заключается в следующем: качество мороженой рыбы лучше, чем при стеллажном замораживании; продолжительность замораживания рыбы сокращается в 1,5-2 раза по сравнению с замораживанием в морозильных камерах стеллажного типа; обеспечивается поточность производства; устраняется необходимость перелопачивания рыбы; увеличивается производительность и уменьшается расход рабочей силы на 1 т замораживаемой рыбы.

К недостаткам воздушных морозильных установок интенсивного действия относятся: отсутствие универсальности - применение ручного труда в установках периодического действия при загрузке и выгрузке; повышенный удельный расход электроэнергии и громоздкость конструкции.

Замораживание рыбы в воздушных скороморозильных аппаратах и установках различных конструкций проводят поштучно, россыпью и блоками в потоке холодного воздуха температурой не выше -30°С, движущегося со скоростью 4-5 м/с.

Крупную рыбу, не помещающуюся по длине в блок-формы, и ценную рыбу, не подлежащую замораживанию блоками, укладывают в один ряд на сетчатые полки или металлические противни, которые устанавливают на конвейер морозильного аппарата или на помещаемые в него этажерочные тележки (клети, корзины). Осетровых, крупных лососей и других очень крупных рыб замораживают в морозильных камерах в подвешенном состоянии.

Мелкую, среднюю и крупную рыбу, если она помещается в блок-формы, замораживают в основном стандартными блоками размером 800 X 250 X 60 мм (массой до 12 кг) в металлических формах с крышками.

Рыбу в мелкой фасовке, предварительно упакованную в картонные коробочки, пакеты из полимерной пленки, замораживают в открытых противнях.

Продолжительность замораживания зависит от толщины рыбы или блока, конструкции и холодопроизводительности морозильного оборудования. Ориентировочная продолжительность замораживания рыбы до температуры -18°С при температуре воздуха в морозильной камере -30÷-40°С составляет для рыбы в блоках толщиной 60 мм 3-5 ч, крупной и средней рыбы, уложенной на противнях, - 3-6 ч, осетровых и других крупных рыб в подвешенном состоянии - 6-10 ч.

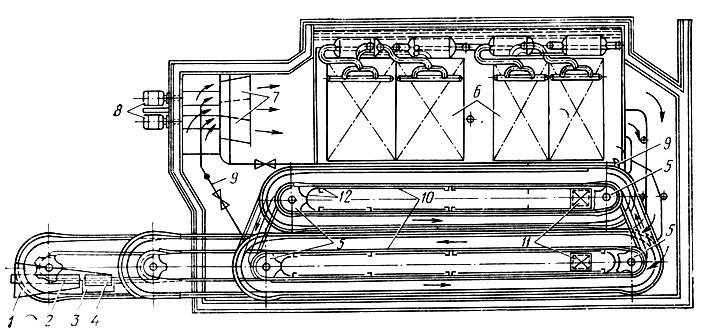

На отечественных промысловых судах широко применяются шкафные, туннельные, конвейерные и гравитационные воздушные скороморозильные аппараты и установки (табл. 23).

Таблица 23

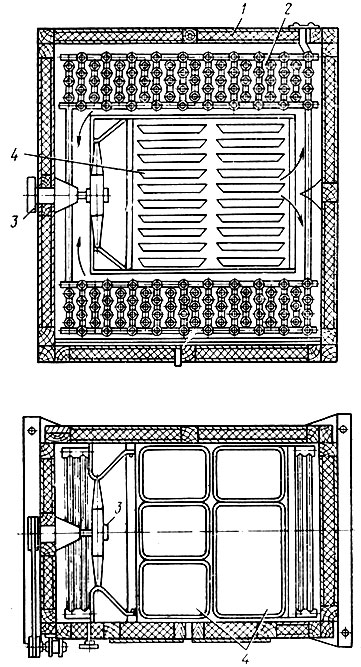

Морозильный аппарат шкафного типа (рис. 36) представляет собой теплоизолированную камеру щитовой конструкции, в которую снизу и сверху вмонтированы два воздухоохладителя, состоящих из батареи непосредственного испарения аммиака, оребренных спиральной лентой. Общая охлаждающая поверхность батарей 99,2 м2. Под каждым воздухоохладителем установлен поддон для сбора и отвода талой воды. Между воздухоохладителями расположен стеллаж, состоящий из полок, на которые устанавливают противни с рыбой. Полки расположены в 10 ярусов. Противни штампованные, алюминиевые. На передней стенке шкафа сделаны двустворчатые дверки для загрузки и выгрузки рыбы и два люка для доступа к воздухоохладителям. Аппарат применяют на средних морозильных траулерах СРТМ-502. Шкафные морозильные аппараты судового типа изготовляют с противнями размером 800 X 250 X 60 мм. В этих аппаратах можно замораживать крупную рыбу в подвешенном состоянии.

Рис. 36. Морозильный аппарат шкафного типа: 1 - морозильный шкаф; 2 - охлаждающие батареи; 3 - вентилятор с электродвигателем; 4 - противни с продуктом

Туннельные морозильные установки с подвесным и напольным транспортом смонтированы на БМРТ типа "Маяковский" (рис. 37). Двухтуннельный аппарат состоит из изолированной камеры, охлаждающих батарей (две секции из оребренных груб для кипения аммиака), вентиляционной установки и подвесного пути с грузовыми клетями (этажерками). Рыбу перед замораживанием укладывают в противни (без оребрения), а затем размещают на полках подвесных клетей.

Рис. 37. Туннельный морозильный аппарат с подвесным транспортом: 1 - раздвижные двери; 2 - батареи воздухоохладителя; 3 - подвесные клети (этажерки); 4 - вентиляторы; 5 - электродвигатели; 6 - подвесные пути

Вентиляционная установка состоит из четырех осевых вентиляторов, расположенных попарно один над другим и непосредственно соединенных с электродвигателями. Скорость воздуха между противнями 6 м/с. В один туннель одновременно помещают четыре клети, на каждой из них размещают 44 противня с замораживаемым продуктом см. табл. 23).

Гравитационный конвейерный морозильный аппарат ГКА-2 представляет собой морозильную камеру непрерывного действия с интенсивной циркуляцией воздуха. Камера - теплоизолированная щитовой конструкции. Для входа в грузовой отсек и осмотра механизмов предусмотрены герметически закрывающиеся двери и люки. Работа аппарата автоматизирована.

Основная отличительная особенность конструкции - отсутствие конвейерных цепей, поворотных и направляющих звездочек, люлек, натяжных устройств.

В верхней части камеры расположены грузовой отсек и вентиляторная установка, а в нижней - батареи воздухоохладителя.

Алюминиевые противни перемещаются при помощи 108 кареток, на каждой из которых устанавливаются по два противня размерами 800 X 250 X 60 мм. Противни имеют накидные крышки.

Рыба, уложенная в противни, ленточным конвейером подается к аппарату и вводится на каретку, расположенную на платформе стола, который поднимается по винтам. В верхнем положении стола каретка с противнями подается толкателем на верхние направляющие полки морозильного аппарата. Каретки продвигаются зигзагообразно сверху вниз по всем направляющим полкам (ярусам) аппарата с помощью гребенок. Для этого нечетные полки смещены по отношению к четным по длине грузового отсека на величину, несколько превышающую ширину каретки (запас хода). В аппарате с обеих сторон установлено по две гребенки, движущиеся попеременно, но попарно: две передние гребенки отходят назад и плавно опускают находящиеся на их зубьях каретки с уровня четных полок на уровень нечетных, а затем продвигают их по нечетным полкам; в это время две задние гребенки (со стороны вентилятора) принимают крайние каретки с этих полок на свои зубья. В следующем полуцикле передние гребенки неподвижны, задние движутся, опуская каретки и перемещая их по четным полкам. Стол при опускании открывает заслонку нижнего окна и принимает выкатившуюся с нижних (последних) направляющих полок каретку с противнями. При дальнейшем опускании стола в рамку каретки входит наклонный неподвижный пюпитр. Противни с замороженным продуктом задерживаются на пюпитре и соскальзывают на приемную площадку. Пустая каретка остается на платформе опускающегося стола для повторной загрузки противнями, когда стол вновь начнет подниматься по винтам (см. табл. 23).

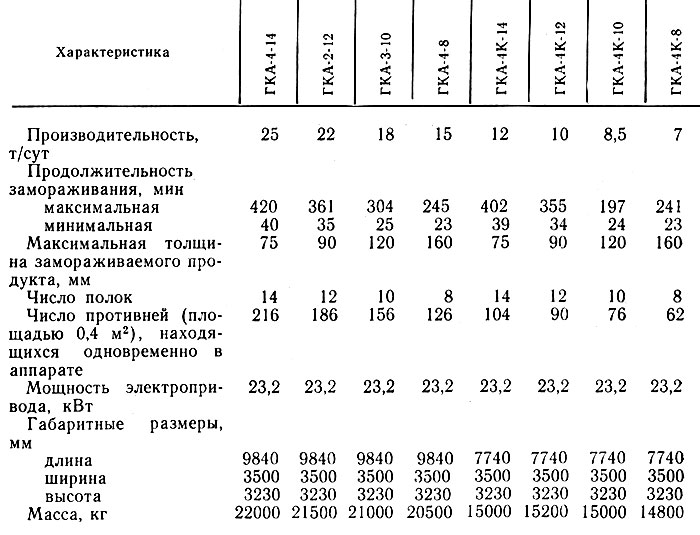

Аппарат ГКА-4 более совершенной конструкции, чем ГКА-2, выполнен по той же принципиальной схеме (рис. 38). Он обладает большей надежностью и долговечностью конвейера, улучшенными монтажными и эксплуатационными характеристиками.

Рис. 38. Воздушный морозильный аппарат ГКА-4: 1 - вентилятор; 2 - гребенки-толкатели; 3 - камера; 4 - направляющие; 5 - каретка с противнями; 6 - винты; 7 - стол; 8 - батареи-воздухоохладители

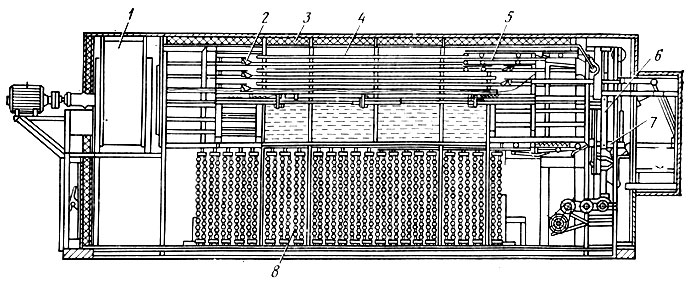

Технические характеристики аппаратов типа ГКА-4 приведены в табл. 24.

Таблица 24

Конвейерный аппарат фирмы "Линде" (ФРГ) гравитационного типа предназначен для замораживания продуктов в блоках или упаковке в потоке холодного воздуха (рис. 39).

Рис. 39. Схема морозильного аппарата 'Линде': 1 - задний переталкиватель; 2 - направляющие; 3 - передний переталкиватель; 4 - камера осушки; 5 - загрузчик-толкатель; 6 - подъемник; 7 - весодозирующее устройство; 8 - бункер; 9 - транспортер; 10 - блок-форма; 11 - камера мойки блок-форм; 12 - транспортер для блоков; 13 - камера оттаивания

Аппарат представляет собой термоизолированную камеру, в средней части которой расположены 14 горизонтальных направляющих для блок-форм. Блок-формы (внутренний размер каждой 800 X 250 X 60 мм) сдвоены и жестко соединены между собой.

Крышка блок-формы с одной стороны соединена с корпусом шарнирно, а с противоположной - замком. С боковых сторон крышек имеются пластинчатые пружины, обеспечивающие подпрессовывание рыбы в блок-формах. Наружная сторона крышки и дно блок-формы имеют оребрения.

Загрузка и разгрузка осуществляются в передней части аппарата. Рыба из бункера автоматического весового дозирующего устройства по 10 кг подается в блок-формы.

Заполненные блок-формы с помощью подъемного механизма поднимаются вверх до уровня верхней направляющей и специальной тележкой с помощью гидроцилиндров продвигаются в морозильную камеру, проталкивая расположенные впереди блок-формы. Во время движения закрываются замки и опускаются прижимные пружины крышек блок-форм. Перед входом в морозильную камеру установлено устройство для осушки блок-форм. После осушки блок-формы входят в морозильный туннель и движутся вначале по верхнему ряду направляющих, проталкивая друг друга. Дойдя до конца направляющих, блок-форма попадает на специальную раму, которая, приняв блок-форму, опускает ее на один ряд, затем толкатель, приводимый в движение от гидроцилиндра, сталкивает блок-формы на нижележащий ряд. Одновременно рама и толкатели принимают блок-формы со всех нечетных направляющих (считая сверху) и передают их на нижележащие четные ряды направляющих. По четным направляющим блок-формы движутся в обратном направлении, проталкиваемые очередными поступающими. С другой стороны направляющие блок-формы с помощью аналогичной системы передаются с четных на нижележащие нечетные ряды направляющих.

Аппарат снабжен вентиляторами и воздухоохладителями для охлаждения и циркуляции воздуха.

Воздухоохладители расположены с боковых сторон направляющих в камере. Продувание блок-форм охлажденным воздухом производится в горизонтальной плоскости поперек направления их движения.

Внутри морозильной камеры у одной из боковых стенок имеется туннель с монорельсовой дорогой для замораживания крупных экземпляров рыбы.

Работа морозильного аппарата практически полностью автоматизирована. Производительность его 50 т/сут, продолжительность замораживания 3,5 ч, начальная температура рыбы 20°С, конечная -25°С, габаритные размеры: длина 15 010 мм, ширина 9400, высота 3300 мм.

Аппараты фирмы "Фригоскандия" (Швеция) предназначены для замораживания мелкой рыбы, креветок и других пищевых продуктов методом флюидизации. Метод флюидизации заключается в том, что рыба замораживается в неупакованном виде россыпью и каждый ее экземпляр переходит во взвешенное состояние в потоке холодного воздуха, поступающего снизу вверх. В процессе замораживания рыба находится в постоянном движении, в результате чего достигаются хорошие перемешивание и контакт с охлаждающей средой.

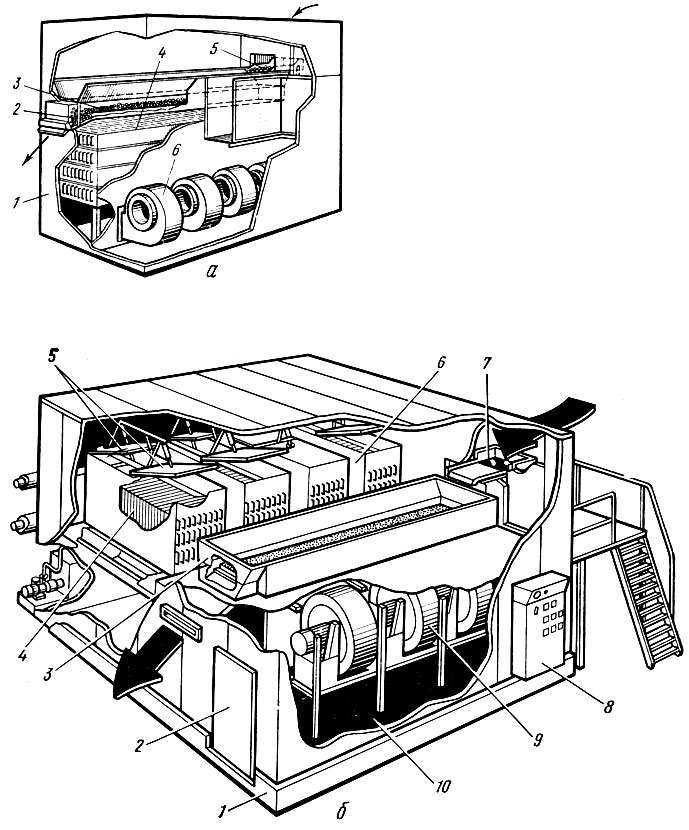

Выпускаются аппараты моделей М и W. Производительность модели М (рис. 40, а) меньше, чем модели W (рис. 40, б). Кроме того, модели различаются компоновкой.

Рис. 40. Морозильный аппарат 'Фри- госкандия' (Швеция): а - модель М: 1 - теплоизолированная камера; 2 - заслонка; 3 - перфорированный лоток; 4 - воздухоохладитель; 5 - загрузочное устройство; 6 - вентиляторы; б - модель W: 1 -теплоизолированная камера; 2 - дверь; 3 - перфорированный лоток; 4 - батареи воздухоохладителя; 5 - оросительное устройство для оттайки; 6 - корпус воздухоохладителя; 7 - загрузочное устройство; 8 - щит управления; 9 - вентиляторы; 10 - всасывающая камера вентиляторов

Аппарат модели М состоит из термоизолированной камеры, в которой размещены воздухоохладители с вентиляторами и перфорированный лоток для транспортирования продукта при замораживании. Лоток расположен непосредственно под воздухоохладителем. Воздух при помощи центробежных вентиляторов, присоединенных непосредственно к напорной камере, подается в напорную камеру, проходит через охлаждающие батареи, перфорированный лоток, по которому движется продукт, через слой продукта и возвращается к всасывающим патрубкам вентиляторов.

В аппарате W воздухоохладители расположены сбоку от конвейерной части аппарата. Центробежными вентиляторами воздух нагнетается в напорную камеру, проходит через перфорированный лоток, по которому движется продукт, через слой продукта, далее через охлаждающие батареи воздухоохладителей и возвращается к всасывающим патрубкам вентиляторов.

Температура воздуха в аппарате поддерживается от -35 до -40°С. Продолжительность замораживания зависит от вида рыбы, ее размеров и свойств и составляет 10-20 мин.

Аппараты компактны, просты по устройству и хорошо вписываются в непрерывные технологические линии.

Конвейерный морозильный аппарат фирмы "Фригоскандия" (Швеция) (рис. 41) предназначен для поштучного замораживания рыбных полуфабрикатов и кулинарных изделий, готовых рыбных блюд в формочках и другой пищевой продукции.

Рис. 41. Конвейерный морозильный аппарат для замораживания готовых блюд и кулинарных изделий фирмы 'Фригоскандия' (Швеция): 1 - грузовой конвейер; 2 - устройство для мойки транспортерной ленты; 3 - вентилятор; 4 - привод; 5 - щит управления; 6 - охлаждающие батареи; 7 - теплоизолированная камера; 8 - перегородка

Аппарат представляет собой термоизолированную камеру, в которой на ленточный конвейер укладывается замораживаемый продукт. Конвейер движется вокруг вертикального барабана по спирали снизу вверх. С верхней части барабана транспортерная лента по спирали выводится через ограждение аппарата, поворачивает вокруг роллеров и вновь направляется в камеру замораживания.

В месте поворота транспортерной ленты вне камеры продукт сходит с транспортерной ленты и направляется на упаковку. Свободная транспортерная лента через камеру возвращается к загрузочной стороне, предварительно пройдя устройство для автоматизированной мойки.

Воздух охлаждается воздухоохладителем, расположенным рядом со спиральным барабаном.

Скорость транспортера легко регулируется, что позволяет обеспечивать необходимую продолжительность замораживания различных продуктов. В качестве хладагента используют аммиак или хладон-22. Температура воздуха в аппарате -40°С.

Выпускаются аппараты с различной шириной транспортерной ленты, от которой зависит диаметр барабана. Минимальный диаметр по оси транспортерной ленты 2,2 м.

Производительность аппаратов по рыбным палочкам составляет 600-2800 кг/ч, по готовым блюдам в формочках - 300-2200 кг/ч. Продолжительность замораживания рыбных палочек 19 мин, готовых блюд в формочках - 130 мин.

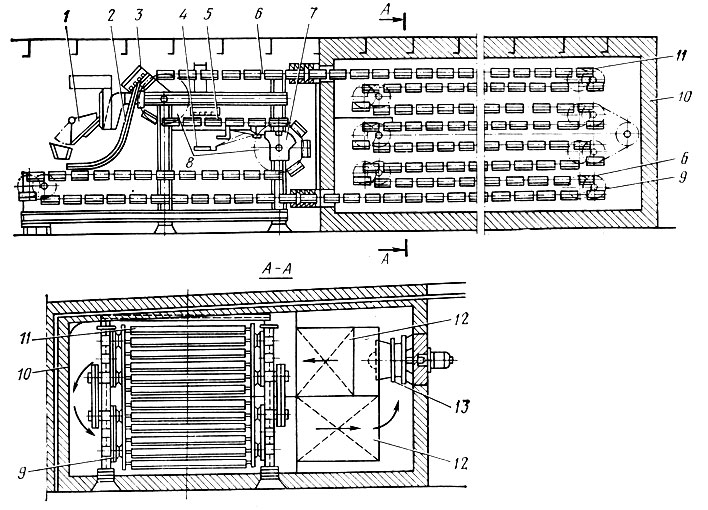

Автоматизированные конвейерные морозильные аппараты АСМА и АСМА-М предназначены для замораживания рыбы в блоках. Размеры блок-форм 795 X 245 X 55 мм (АСМА) и 800 X 250 X 60 мм (АСМА-М). Начальная температура рыбы 20, конечная -18 и -25°С соответственно (см. табл. 23).

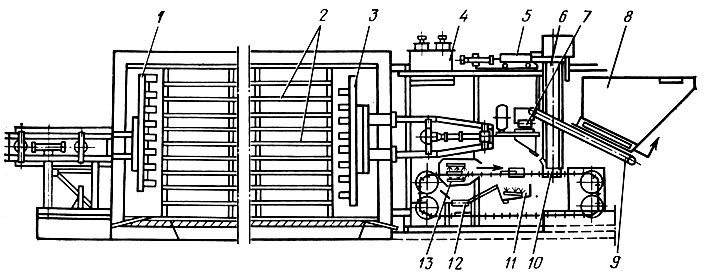

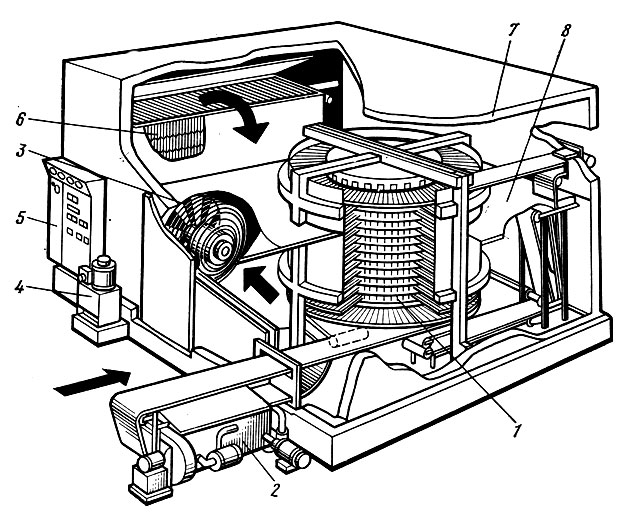

Аппарат АСМА-М (рис. 42) состоит из трех секций: морозильной, размещенной в термоизолированной камере, загрузочной, расположенной вне холодного контура с торцевой стороны его, и разгрузочной, находящейся с противоположной стороны.

Рис. 42. Воздушный морозильный аппарат АСМА-М: 1 - бункер; 2 - весы с бункером; 3 - загрузочная часть конвейера; 4 - морозильная камера; 5 - конвейер; 6 - устройство для снятия крышек; 7 - разгрузочная часть конвейера; 8 - ветвь возврата блок-форм; 9 - направляющие для подачи крышек

Рыба из моечной машины поступает в бункер морозильного аппарата, из которого по наклонному лотку подается в опрокидывающийся бункер весодози- рующего устройства.

После накопления в весовом бункере определенная порция рыбы высыпается в блок-форму. Рабочий вручную разравнивает рыбу, затем закрывает блок-форму крышкой. Блок-формы сдвоенные, каждая половина предназначена для замораживания рыбы блоками размерами 800 X 250 X 60 мм. Крышки блок-форм съемные, с боковых сторон блок-форм имеется четыре ролика, два из которых с помощью пальцев связаны с цепями конвейера, а два свободны и катятся по направляющим. Такая подвеска блок-формы позволяет при необходимости повернуть их относительно плоскости движения цепей конвейера. Цепной конвейер, несущий блок-формы, проходит через все три секции морозильного аппарата.

Заполненные рыбой блок-формы увлекаются цепным конвейером в морозильную камеру, замки крышки автоматически закрываются, и производится автоматический контроль правильности их закрытия во избежание заклинивания блок-форм. Закрытые блок-формы поднимаются по наклонной направляющей и через проем вводятся в морозильную камеру, в которой перемещаются последовательно по всем ярусам сверху вниз. В торцевой части аппарата блок-формы с нижней ветви поднимаются на верхнюю и движутся в перевернутом состоянии к месту вывода из морозильной камеры.

При движении вне камеры с блок-форм автоматически снимаются крышки, оттаивание их производится с помощью кварцевых ламп. Контроль снятия осуществляется автоматически. В это время температура рыбы уже достигает - 16÷-18°С. После этого блок-формы возвращаются в холодный контур.

Пустые блок-формы по наклонным направляющим поднимаются на верхнюю холостую ветвь конвейера и возвращаются к месту загрузки.

Морозильный аппарат АСМА-М удобен и надежен в работе.

Конвейерный морозильный аппарат LBH25-1 "Кюльавтомат" (ГДР) предназначен для замораживания блоков рыбы и филе до -22°С на судах и береговых предприятиях (см. табл. 23).

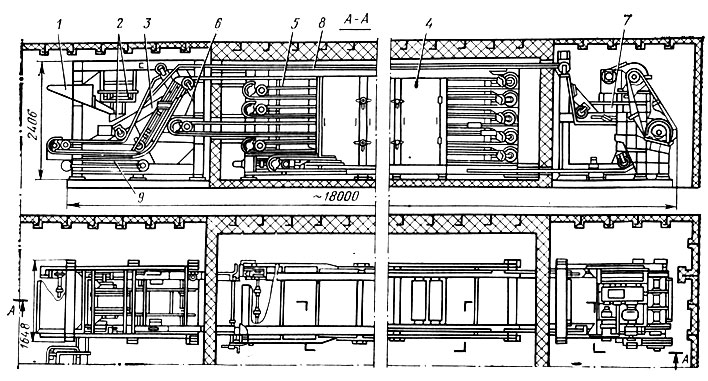

Аппарат (рис. 43) состоит из теплоизолированного туннеля, в котором расположены грузовой конвейер, приводное и поворотное устройства и воздухоохладители. Вне туннеля находятся устройства для загрузки и разгрузки блок-форм, устройство для оттаивания замороженного продукта от блок-форм и щит управления.

Рис. 43. Конвейерный морозильный аппарат LBH25-1 'Кюльавтомат' (ГДР): 1 - загрузочно-разгрузочное устройство; 2 - щит управления; 3 - приводная станция; 4 - гладкотрубные охлаждающие батареи; 5 - конвейерная цепь; 6 - оребренные охлаждающие батареи; 7 - теплоизолированный корпус; 8 - поворотное устройство; 9 - вентилятор; 10 - блок-форма; 11 - двери в проходе

Грузовой конвейер состоит из двух параллельных цепей, на которых закрепляются блок-формы. Между верхней и нижней ветвями конвейера размещены охлаждающие батареи и вентиляторы. Движение конвейера пульсирующее. Продолжительность одного такта перемещения 40-120 с.

Морозильный туннель разделен на четыре секции. В первой секции установны охлаждающие батареи и два вентилятора, в каждой из трех других секций - оребренные охлаждающие батареи и три вентилятора. Вентиляторы первой и четвертой секций расположены с одной стороны конвейера, вентиляторы второй и третьей секций - с противоположной. Вентиляторы прогоняют воздух через охлаждающие батареи и нагнетают его в поперечном направлении в пространство между блок-формами.

Оребренные блок-формы с оребренными крышками изготовлены из алюминиевого сплава. Блок-форма имеет два отделения размерами 800X250X60 мм каждое и рассчитана на замораживание в ней двух блоков рыбы. Блок-формы крепятся в вертикальном положении к звеньям цепей специальными захватами, что позволяет автоматически вводить блок-форму в линию конвейера и выводить из нее при разгрузке и выгрузке.

Рыба из весового бункера подается в блок-формы, которые закрываются крышками с замками. После заполнения блок-форма автоматически подается в захваты на цепях конвейера и транспортируется в морозильную камеру, где обдувается холодным воздухом. На выходе из морозильной камеры блок-формы автоматически снимаются с цепей конвейера и подаются в устройство для оттаивания. Оттаивание производится паром или водой. Блок-форма опрокидывается на 180°С, блок выпадает из нее и попадает на разгрузочный транспортер. Холодильный агент - аммиак, холодопроизводительность 140,7 кВт. Аппарат удобен в эксплуатации и надежен в работе.

Морозильный аппарат со спиральным конвейером фирмы "Бурмайстер и Вайн" (ФРГ) (рис. 44) представляет собой термоизолированный туннель, в который вмонтирован конвейер, состоящий из двух спиральных двенадцативитковых секций бесконечной цепи, часть которой на пятом и восьмом витках одной из секций в виде двух петель проходит вне контура аппарата. На этом участке верхней петли происходят оттаивание и съем крышек с блок-форм, а на нижней - оттаивание и выгрузка блоков из блок-форм и загрузка их новыми порциями рыбы, надевание и закрепление крышек.

Рис. 44. Морозильный аппарат со спиральным конвейером: 1 - бункер-питатель; 2- транспортер; 3 - противень (в позиции загрузки); 4 - бункер весов; 5 - направляющие звездочки цепи; 6 - батареи воздухоохладителей; 7 - вентиляторы; 8 - электродвигатели вентиляторов; 9 - направляющие воздуха; 10 - цепи конвейера; 11 - вход в морозильный аппарат; 12 - экранирующие пластины

Рыба из бункера-питателя автоматически транспортером подается в бункерные весы, из которых порциями по 10 кг высыпается в проходящие блок-формы, вставленные в закрепленные кассеты. Рыбу вручную разравнивают и накрывают крышками с пружинными зажимами, подпрессовывающими рыбу.

Затем блок-формы с рыбой подают через окно в морозильный аппарат и, сделав три витка внутри аппарата, они выходят за пределы изолированного контура. На этом участке при помощи специального приспособления крышки блок-форм подогреваются и пневматическим устройством снимаются. Открытые блок-формы вновь вводятся цепью в контур аппарата, где поднимаются до верха первой спирали, спускаются до низа второй и, вновь вернувшись на первую, поднимаются до пятого ряда.

Пройдя весь путь замораживания, блок-формы с мороженой рыбой выводятся из аппарата, переворачиваются и оттаивают со стороны днища. Блоки Еыпадают на транспортер и направляются на глазирование и упаковку. Освобожденные от рыбы блок-формы ополаскиваются и вновь подаются к месту загрузки. За время нахождения в морозильном аппарате температура рыбы снижается до -20°С.

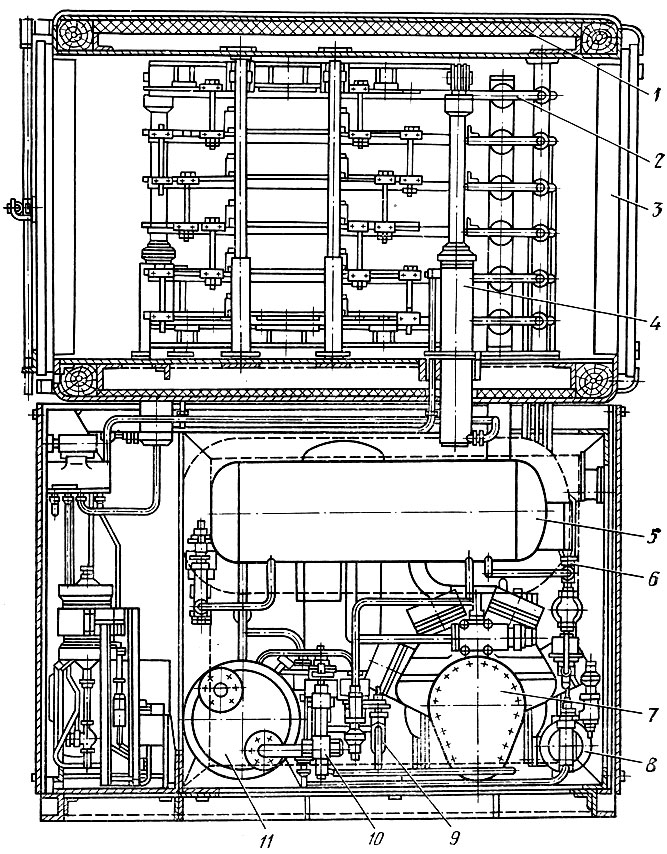

Морозильные аппараты с диагональным закреплением блок-форм на конвейерных цепях установлены на промыслово-производственных рефрижераторах типа "Рембрандт" и плавбазах типа "Спасск".

Морозильный аппарат, установленный на судах типа "Рембрандт" (рис. 45), представляет собой термоизолированный туннель, в котором расположены цепной конвейер, несущий сдвоенные литые алюминиевые оребренные блок-формы. Конвейер состоит из двух рабочих цепей. Часть конвейера находится вне туннеля, где производятся загрузка и выгрузка блок-форм.

Рис. 45. Морозильный аппарат рефрижераторов типа 'Рембрандт': 1 - загрузочный весовой бункер; 2 - склиз для крышек; 3 - электродвигатель крышек; 4 - разгрузочный транспортер; 5 - электроподогреватель блок-форм; 6 - цепной конвейер; 7 - моечное устройство; 8 - направляющие звездочки; 9 - ведущие звездочки; 10 - изолированный корпус аппарата; 11 - блок-формы; 12 - секция воздухоохладителя; 13 - винтовые вентиляторы с электродвигателями

Блок-формы на конвейере вертикально перемещаются снизу вверх по восьми рядам с сохранением горизонтального положения. Крышки блок-форм с оребрением закрепляются пружинами и собачками и снимаются после отстегивания пружины специальными направляющими за лапки. Пружины обеспечивают подпрессовывание блоков.

Воздухоохладитель, вмонтированный в морозильный туннель, двухсекционный.

Скорость воздуха при переходе, через конвейерное устройство, 4-5 м/с.

Направляемая на замораживание рыба двумя транспортерами подается в два весовых устройства для порционирования. Рыбу в блок-форме разравнивают и закрывают крышками вручную. Закрытые блок-формы по нижней ветви конвейера поступают в туннель для замораживания до -20°С. На выходе из туннеля блок-формы проходят под электрической грелкой, обогревающей крышки. Специальное устройство отстегивает замок и снимает крышки. Открытая блок- форма подходит вверх дном под вторую электрическую грелку для обогрева днища. Блоки выпадают, а пустые блок-формы, проходя через душевое устройство, переворачиваются и вновь поступают на загрузку. Выпавшие блоки попадают по специальному лотку на разгрузочный транспортер, подающий их на глазирование и упаковку.

Морозильный аппарат на плавбазах типа "Спасск" по конструкции сходен с аппаратами, установленными на судах типа "Рембрандт", но отличается от них конструкцией блок-форм, устройством для закрывания крышек и некоторых других узлов.

Особенность работы аппаратов плавбаз типа "Спасск" заключается в том, что крышки блок-форм снимаются не по окончании всего цикла замораживания, а сразу после формирования блока, т. е. после того, как блок-форма пройдет первые два ряда конвейерного устройства. Следующие шесть рядов блок-форма проходит открытой, что ускоряет замораживание.

Взвешивание порций рыбы в этом аппарате двухстадийное: на первых автоматических весах выдается примерная порция, а на вторых ручных производится более точное взвешивание. Толщина блока 60-65 мм.

Движение конвейера пульсирующее. Скорость движения его регулируют or 45 до 80 с на 1 такт. Длина цепного конвейера 77,2 м.

Контактное замораживание в плиточных морозильных аппаратах

Контактный способ замораживания в плиточных морозильных аппаратах применяется для замораживания рыбы мелких и средних размеров, а также филе, фарша и рыбной кулинарии.

Продукт помещают между двумя полыми металлическими плитами, внутри которых циркулирует хладагент (аммиак, хладон) или хладоноситель (раствор хлористого кальция, этиленгликоль), после чего плиты сдвигают, создавая при этом определенное давление на продукт, обеспечивающее его подпрессовку при замораживании.

Давление регулируется с помощью гидравлического привода и устанавливается в зависимости от вида продукта, его свойств и вида упаковки в пределах от 0,01 до 0,1 МПа.

При этом теплоотдача от продукта к плитам так высока, что практически только толщина продукта влияет на продолжительность замораживания. В связи с этим при хорошем контакте продукта с плитами замораживание в плиточных морозильных аппаратах протекает быстрее, чем в воздушных морозильных установках.

При температуре кипения хладагента -35°С продолжительность замораживания блока рыбы толщиной 30 мм составляет 50 мин, 50 мм - 75 мин, 65 мм - 135 мин.

Особенно эффективно применение плиточных аппаратов для замораживания филе.

Подпрессовка блока улучшает форму упакованного продукта, сокращает потери при замораживании. При этом снижается его объемная масса, лучше используются вместимость тары и объем складского помещения.

Плиточные морозильные аппараты компактны и экономичны. Удельная про-изводительность плиточных морозильных аппаратов на 1 м2 занимаемой площади составляет 2-3 т/сут по сравнению с 1,5 т/сут у воздушных морозильных аппаратов. Они просты и удобны в обслуживании.

К недостаткам плиточных морозильных аппаратов относятся возможность замораживания продукта только правильной геометрической формы, периодичность действия, трудность механизации загрузки и выгрузки.

В зависимости от расположения плит плиточные морозильные аппараты под-разделяются на горизонтально-плиточные, вертикально-плиточные и роторные (с радиальным расположением плит).

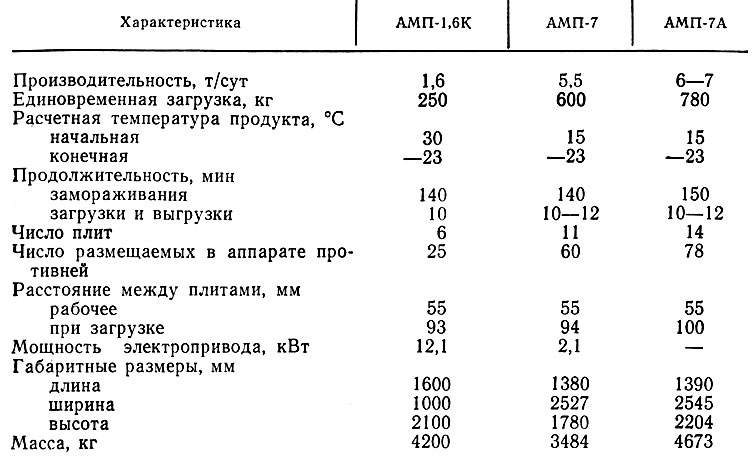

В промышленности применяются горизонтально-плиточные морозильные аппараты АМП-1,6К; АМП-7; АМП-7А (табл. 25).

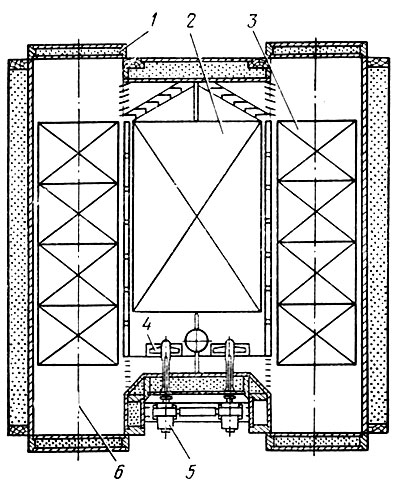

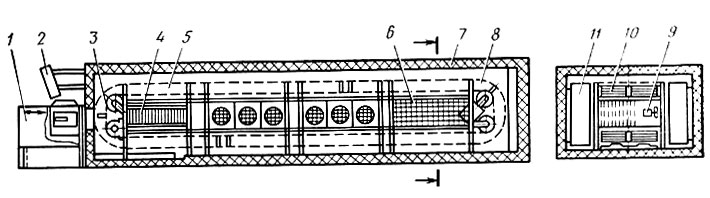

Горизонтально-плиточный морозильный аппарат АМП-1,6К (рис. 46) перио-дического действия. Предназначен для замораживания рыбы, филе и фарша стандартными блоками размерами 800 X 250 X 60 мм.

Рис. 46. Морозильный плиточный аппарат АМП-1,6К: 1 - изолированный корпус; 2 - плита; 3 - дверь; 4 - гидроцилиндр; 5 - компрессор; 6 - отделитель жидкости; 7 - инжектор; 8 - фильтр-осушитель; 9 - конденсатор; 10 - водорегулирующий вентиль; 11 - запорный вентиль

Аппарат автономный, состоит из двух термоизолированных отделений. Верхнее предназначено для замораживания продукта, в нижнем размещается холодильный агрегат, работающий на хладоне-22, при температуре кипения -35°С.

Верхнее отделение представляет собой камеру с двумя вертикальными гид-роцилиндрами, на штоках которых подвешены пять морозильных плит. Шестая, нижняя, плита закреплена неподвижно. Морозильная плита представляет собой сварную конструкцию из двух плит, в которых имеются каналы для циркуляции хладагента. Плиты можно раздвигать на расстояние от 25 до 93 мм при загрузке и выгрузке продукта.

Продолжительность замораживания блоков 2-2,3 ч при подпрессовке давлением 0,02-0,4 МПа. Загрузка продукта в морозильный аппарат и выгрузка из него производятся вручную.

Морозильные плиты сдвигаются и раздвигаются с помощью гидравлического привода. Давление между плитами в процессе замораживания поддерживается автоматически. Единовременная полная загрузка аппарата 250 кг.

Горизонтально-плиточные аппараты АМП-7 и АМП-7А (см. табл. 25) перио-дического действия по конструкции аналогичны, предназначены для замораживания рыбы, филе и фарша в виде блоков размерами 800 X 250 X 60 мм.

Таблица 25

Аппараты неавтономные, так как холодильный агрегат расположен вне корпуса.

Аппараты представляют собой термоизолированный шкаф, внутри которого расположены 14 подвижных горизонтальных металлических плит, охлаждаемых с помощью аммиака, циркулирующего в каналах плит. Замораживаемый продукт укладывают в блок-формы и загружают между плитами в 13 рядов по шесть блоков в каждом. На время загрузки плиты раздвигаются, после загрузки сдвигаются, зажимая между собой продукт под определенным давлением, которое создается и поддерживается автоматически.

Загрузка и выгрузка продукта производятся вручную. Продолжительность замораживания рыбы 2,8-3 ч.

Вертикально-плиточные морозильные аппараты в СССР не выпускаются. За рубежом выпускают аппараты с вертикальным расположением плит. Конструктивно эти аппараты имеют следующие особенности.

На стальной раме смонтированы секции вертикальных полых морозильных плит, охлаждаемых хладагентом или хладоносителем, циркулирующим внутри плит. Охлаждающее вещество подается и отводится по гибким шлангам. Плиты изготовляются из сплавов алюминия или нержавеющей стали. Морозильные секции вертикально-плиточных аппаратов, как правило, состоят из трех плит. Средняя плита фиксируется неподвижно, а две плиты по обеим ее сторонам передвигаются с помощью специального механизма. Продукт подается в емкости между плитами, после чего они сдвигаются к средней плите на определенное расстояние, фиксируемое кассетами, предварительно вставленными между плитами. Это расстояние определяется толщиной замораживаемого блока. Усилие подпрессовывания продукта регулируется специальным прессовым устройством.

Морозильные аппараты с вертикальными плитами компактны и экономичны. Процессы загрузки и выгрузки продукта в этих аппаратах механизировать гораздо проще, чем в горизонтально-плиточных.

К недостаткам аппаратов этого типа относятся сложность обеспечения стандартной массы блоков из-за неоднородности укладки замораживаемой рыбы, так как сырье дозируется по объему и оно занимает между плитами произвольное положение. Это ухудшает товарный вид замороженных блоков, в них образуется значительное количество воздушных прослоек. Неаккуратная укладка продукта приводит к уменьшению поверхности контакта его с плитой, в результате чего замораживание блока оказывается неравномерным.

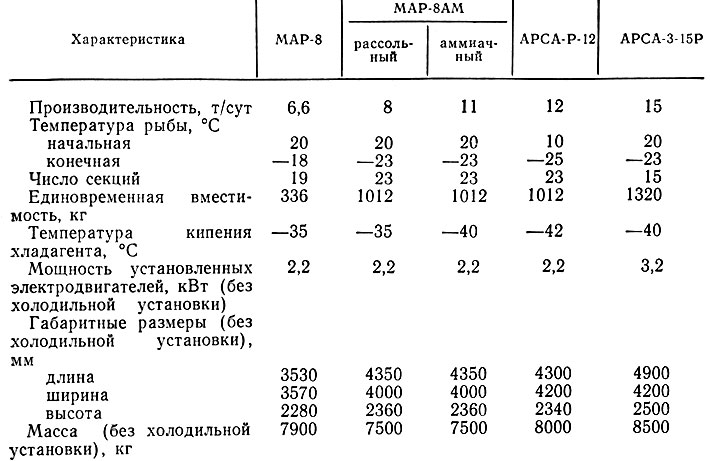

Роторные морозильные аппараты типов MAP и АРСА с радиальным расположением плит непрерывного действия предназначены для замораживания рыбы, филе, фарша, рыбных полуфабрикатов и кулинарных изделий. Аппараты характеризуются высокой степенью механизации и значительной эффективностью. Имеются роторные морозильные аппараты следующих модификаций: МАР-8, МАР-8АМ, АРСА-Р-12 и АРСА-3-15Р (табл. 26).

Таблица 26

Первые аппараты этого типа были с рассольным охлаждением (МАР-8, МАР-8А), затем были созданы универсальные агрегаты MAP-8AM и АРСА-Р-12. Роторными морозильными аппаратами оборудованы многие суда промыслового флота.

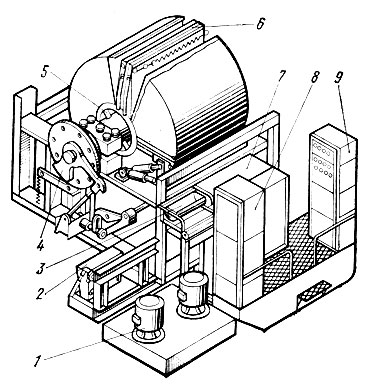

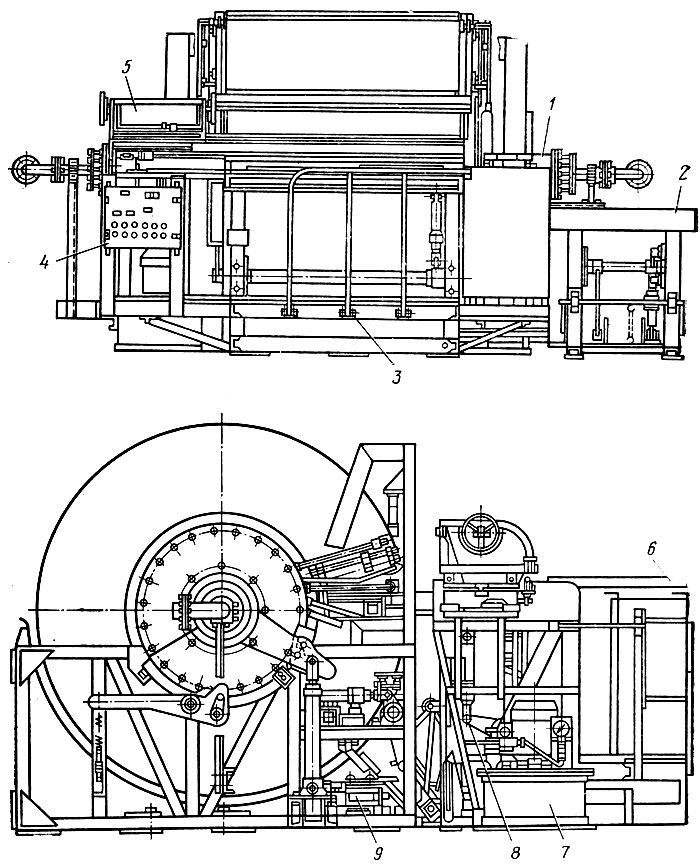

На рис. 47 показан роторный морозильный агрегат МАР-8АМ без изолированного контура, на рис. 48 - роторный морозильный аппарат АРСА-Р-12.

Рис. 47. Роторный морозильный агрегат МАР-8АМ: 1 - насосная станция; 2 - перегружатель; 3 - весовое дозирующее устройство; 4 - поворотное устройство; 5 - вал ротора; 6 - морозильные секции; 7 - загрузочное устройство; 8 - шкаф гидроаппаратуры; 9 - шкаф электроаппаратуры

Роторные морозильные аппараты типов MAP и АРСА включают ротор с морозильными секциями, загрузочное и разгрузочное устройства, транспортер для выгрузки блоков, гидро- и электроаппаратуру, насосную станцию.

Рис. 48. Роторный морозильный аппарат АРСА-Р-12: 1 - вал ротора; 2 - приемный стол; 3 - ограждение; 4 - пульт управления; 5 - дозирующее устройство; 6 - загрузочный стол; 7 - насосная станция; 8 - гидросистема; 9 - транспортер выгрузки блоков

Роторное расположение секций позволяет установить их в любой выбранной позиции и тем самым обеспечить механизацию и автоматизацию загрузки и выгрузки продукта и условия непрерывности процесса его замораживания.

В роторных аппаратах рыбу замораживают в металлических окантовках (кассетах). Каждая окантовка рассчитана на два стандартных блока размерами 800 X 250 X 60 мм, для этого она разделена на две ячейки. В каждую ячейку закладывают определенным образом сложенный раскрой пергаментной бумаги или полиэтиленовой пленки, в которую загружают взвешенную порцию рыбы. Продукт находится в непосредственном двустороннем контакте с морозильными плитами, что обеспечивает высокую скорость его замораживания.

Упаковка рыбы в бумагу или пленку до замораживания исключает примерзание продукта к поверхности морозильных плит и окантовок. При этом отпадает необходимость в оттаивании и глазировании рыбы, а также создаются условия для максимального сохранения свойств продукта в процессе холодильного хранения.

Роторные морозильные аппараты типов MAP и АРСА - установки пульсирующего действия с заданным циклом при работе в автоматическом режиме. Цикл определяется интервалом времени между двумя последовательными операциями по загрузке продукта в морозильные секции или при выгрузке из них. Выбранное время цикла устанавливается на программном реле, включенном в электрическую схему аппарата.

Основным узлом роторных морозильных аппаратов является морозильная секция для замораживания и подпрессовки продукта. Она состоит из двух морозильных плит, в которых расположены каналы для циркуляции хладагента (аммиак, хладон) или хладоносителя (рассол, этиленгликоль). Для подачи и возврата охлаждающего вещества к боковым сторонам плит приварены двухка- нальные коллекторы со штуцерами.

Морозильные плиты соединяются между собой кронштейнами. С помощью пружины создается усилие подпрессовки продукта для придания ему правильной геометрической формы и улучшения контакта с морозильными плитами.

Морозильные плиты изготовляют из алюминиевого сплава, который отличается хорошей коррозионной стойкостью, повышенной технологичностью.

Морозильные аппараты МАР-8АМ выпускаются в одинарном и спаренном вариантах. В спаренном варианте оба морозильных агрегата имеют одну насосную станцию, общие транспортер выгрузки блоков, перегружатель и рабочую площадку.

Конструктивно роторные морозильные аппараты типов MAP и АРСА отличаются друг от друга лишь схемой раскрытия блок-форм и подпрессовки замораживаемого продукта.

Подлежащая замораживанию рыба подается в объемный бункер-дозатор, откуда порциями при повороте ручки дозатора высыпается в одно из отделений окантовок (кассет), заранее выложенных упаковочным материалом (пергамент, парафинированная бумага, полиэтиленовая пленка) в виде пакета, предотвращающего примерзание рыбы к блок-форме.

После заполнения отделений окантовок рыбой ее разравнивают вручную и закладывают верхние кромки упаковочного материала, завершая завертку блока.

Загрузочный лоток аппарата автоматически подает заполненные окантовки в секцию морозильного аппарата, когда морозильные плиты находятся в горизонтальном раскрытом положении на уровне разгрузочного люка. После загрузки секции верхняя плита сближается с нижней, зажимая окантовки с рыбой и обеспечивая ее подпрессовку. В это же время автоматически подается команда на раскрытие подошедшей под загрузку блок-формы.

Загрузка сырья, как и выгрузка, производятся поочередно в каждую третью секцию. Замораживание осуществляется за три неполных поворота ротора.

Роторный морозильный аппарат АРСА-3-15Р имеет трехплиточные морозильные секции, состоящие из верхней, средней и нижней плит. Средняя плита закреплена неподвижно, а крайние могут раздвигаться, образуя два отсека для размещения замораживаемого продукта.

Применение трехплиточных блок-форм позволило увеличить производительность аппарата до 15 т/сут практически при тех же габаритах. Загрузка морозильной секции производится автоматически: вначале загружаются верхние полости морозильной секции, затем нижние.

Рассольное замораживание

Рассольное замораживание может быть контактным и бесконтактным. При контактном замораживании рассол соприкасается непосредственно с продуктом. Для контактного замораживания рыбы используют растворы, не замерзающие при достаточно низкой температуре и не оказывающие токсического действия на продукт. Как правило, это растворы поваренной соли (рассолы) плотностью 1,16-1,17 (при 15°С), охлажденные до температуры -19÷-20°С.

Рыбу для замораживания погружают в рассол в корзинах из оцинкованного железа или нержавеющей стали или помещают на конвейер, орошая рассолом. Температура замораживания рыбы ограничена эвтектической точкой раствора поваренной соли (-21,2°С), при которой он замерзает. Для ускорения замораживания в морозильных установках осуществляют циркуляцию рассола с использованием мешалок или насоса. Скорость движения рассола в аппарате во избежание пенообразования, снижающего эффективность теплообмена, не должна превышать 0,1 м/с. Пенообразование рассола может быть вызвано также загрязнением рассола белками слизи, смываемой с поверхности рыбы, поэтому рассол рекомендуется по мере загрязнения фильтровать.

Рыбу после замораживания контактным способом промывают для удаления с ее поверхности рассола в течение 20-30 с чистой пресной или морской водой, не допуская при этом значительного отепления рыбы. При бесконтактном замораживании рыбу предварительно укладывают в металлические формы с крышками или упаковывают в водонепроницаемые полимерные пленки, исключающие соприкосновение ее с рассолом, а затем погружают в рассол или орошают им. При этом способе можно применять водные растворы хлористого магния и кальция, имеющие температуру замерзания соответственно -33,6 и -55°С.

Из-за высокого коэффициента теплоотдачи от продукта к охлаждающей среде замораживание в рассоле происходит быстрее, чем в воздухе, при этой же температуре. Поскольку даже при весьма тщательной укладке рыбы в формах остаются воздушные прослойки, продолжительность замораживания рыбы при бесконтактном замораживании больше, чем при контактном.

Недостатком рассольного замораживания является просаливание рыбы, снижающее продолжительность ее последующего холодильного хранения. По качеству рыба, замороженная контактно в рассоле, хуже замороженной в воздухе. Кроме того, затруднено поддержание надлежащего санитарного состояния в морозильных камерах. Замораживание рыбы в рассоле в промышленности применяется довольно редко. В мировой практике рассольное замораживание используют преимущественно для замораживания тунцов кошелькового лова, которые, как правило, идут на выработку консервов. По сравнению с воздушным замораживанием тунцов рассольный способ имеет ряд преимуществ: трудоемкость процесса в 1,3-2,5 раза ниже, производительность в 1,5-2,0 раза выше, а себестоимость продукта в 2 раза меньше.

Разновидностью способа бесконтактного рассольного замораживания является замораживание рыбы в морозильных камерах стеллажного типа с использованием воздуха, который охлаждается с помощью батарей, по которым циркулирует холодный рассол. Для увеличения поверхности теплоотдачи стенки батарей делают ребристыми, а для увеличения коэффициента теплоотдачи воздуха применяют его принудительную циркуляцию с помощью вентиляторов.

Установки для рассольного замораживания могут быть погружными, в которых замораживаемый продукт погружается в рассол, и оросительными, в которых он орошается холодным рассолом.

Замораживание в жидком азоте

В последние годы за рубежом для замораживания пищевых продуктов, в том числе рыбы и морепродуктов, широко используются криогенные жидкости, в частности жидкий азот, имеющий температуру испарения -195,8°С.

Применение жидкого азота для обработки рыбы позволяет сократить продолжительность замораживания до нескольких минут, тогда как при традиционных способах замораживания она составляет несколько часов.

Высокая скорость замораживания в азоте позволяет получать замороженные продукты более высокого качества и повышенной стойкости при хранении по сравнению с замороженными обычными способами. При этом улучшение качества гродукта, заключающееся в сохранении вкуса, цвета, витаминного состава, объясняется уменьшением потерь клеточных соков при размораживании.

По данным ВНИХИ, при замораживании в азоте продукт проходит зону критических температур (от -1 до -5°С) за 3-9 мин, что способствует образованию мелких кристаллов льда в мышечной ткани рыбы, а также максимальному сохранению природных свойств белковой системы исходного сырья.

При замораживании в жидком азоте аэробная микрофлора, находящаяся на поверхности продукта благодаря повышенному содержанию азота в окружающей среде, подавляется, что также способствует получению продукта высокого качества. Из-за сокращения продолжительности замораживания усушка значительно уменьшается или вообще отсутствует. Так, потери массы при замораживании креветок в жидком азоте составляет 0,5% по сравнению с 1% при воздушном замораживании.

В результате исследований, проведенных в АтлантНИРО, установлено, что криогенное замораживание балтийской салаки в азоте позволяет увеличить срок ее холодильного хранения в 2,5 раза по сравнению с традиционными методами замораживания, а последующее использование при холодильном хранении инертной азотной атмосферы открывает возможность еще большего увеличения срока хранения мороженого рыбного сырья.

Характерной особенностью замораживания в жидком азоте является чрезвычайно интенсивный отвод тепла от поверхности продукта, сопровождаемый быстрым понижением ее температуры до таких значений, при которых пластические свойства утрачиваются, сменяясь упругими. В результате наружный слой образует жесткий или полужесткий контур, испытывающий разрывающее напряжение при льдообразовании в глубьлежащем слое, и при достаточно больших напряжениях наружный слой растрескивается. Для ослабления или исключения растрескивания температура периферийной части продукта во время замораживания не должна быть ниже -30°С.

При использовании жидкого азота замораживание сырья может быть обеспечено несколькими способами: непосредственным погружением продукта в жидкий азот (иммерсионный способ); орошением продукта жидким азотом; в холодных парах испаряющегося азота, а также различными комбинациями этих способов.

При погружном способе замораживания в результате значительного перепада температуры на поверхности продукта и в его толще образуются макро- и микротрещины, что снижает качество замороженного продукта. При оросительном способе замораживания таких отрицательных явлений не наблюдается.

Аппараты для замораживания в жидком азоте просты по конструкции, удобны в эксплуатации. В отличие от воздушных скороморозильных аппаратов они обладают высокой производительностью при меньших габаритах и капитальных затратах, так как не имеют вспомогательного оборудования (компрессор, конденсатор, трубопроводы и др.), обычного для воздушных морозильных установок.

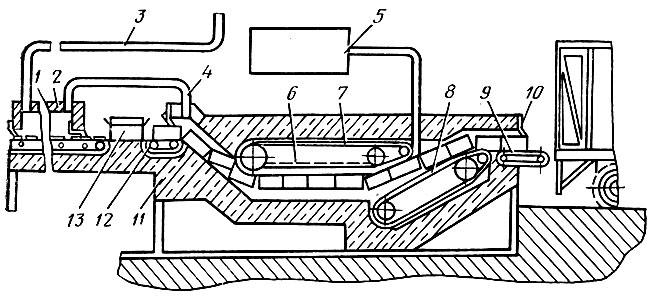

Морозильные аппараты, работающие по принципу орошения, как правило, состоят из трех секций.

В первой секции (по длине аппарата) продукт подвергается предварительному охлаждению холодными парами азота; во второй секции происходят орошение продукта жидким азотом и полное его замораживание. При этом разность температур между поверхностью и центром продукта очень значительна; в третьей секции происходит выравнивание температуры по толщине продукта.

Морозильные аппараты, работающие по такой схеме, по существу, представляют собой противоточные теплообменники. Хотя конструктивно морозильные аппараты, работающие на жидком азоте, имеют некоторые различия, ход изменения температуры по длине аппарата примерно одинаков. Общее соотношение между продолжительностью пребывания продукта в зоне охлаждения и в зоне замораживания 7 : 1.

Расход жидкого азота на замораживание 1 кг продукта составляет 1,2- 1,5 кг. Потери азота при хранении в рабочих емкостях не превышают 2% в сутки.

В последнее время в некоторых странах (США, ГДР, ФРГ, Англия, Дания и др.) разработаны и внедрены в промышленность различные криогенные скороморозильные аппараты, работающие на жидком азоте. Один из них - аппарат "Ликвифриз" (США) - предназначен для иммерсионного замораживания продуктов в упаковке (рис. 49) и устанавливается непосредственно за упаковочным автоматом, из которого картонные коробки с продуктом поступают на входной конвейер автомата. Затем они подаются в наклонный желоб и под действием собственной силы тяжести опускаются в ванну с жидким азотом. Движение ко-робок внутри аппарата осуществляется с помощью системы конвейеров. Жидкий азот подается в ванну по трубопроводу из специального танка. Газообразный азот отводится по трубопроводу в камеру упаковочного автомата, где используется для предварительного охлаждения продуктов на конвейерной линии перед упаковочным автоматом.

Рис. 49. Схема морозильного аппарата для иммерсионного замораживания продуктов в упаковке: 1 - камера предварительного охлаждения продуктов в упаковочном автомате; 2 - упаковочный автомат; 3 - трубопровод для отвода газообразного азота; 4 - трубопровод для отвода газообразного азота из скороморозильного аппарата в упаковочный автомат; 5 - бак для жидкого азота; 6 - ванна с жидким азотом; 7, 8 - конвейеры; 9 - выходной конвейер; 10 - разгрузочное окно; 11 - желоб для подачи продуктов в ванну; 12 - входной конвейер; 13 - продукты в упаковке

Иммерсионный способ замораживания - самый быстрый, но связан с повышенным расходом хладагента, а также с трудностями регулирования температуры замораживания продуктов. Более распространены аппараты, работающие на распыленном азоте.

Аппарат "Крайо-Куик" (США) представляет собой теплоизолированный туннель, внутри которого установлен конвейер с приводом, состоящим из электродвигателя и редуктора.

В конце туннеля, состоящего из разборных секций, установлены форсунки для равномерного орошения продукта жидким азотом при движении его на конвейере. Жидкий азот испаряется под действием тепла, отбираемого от продукта. Часть холодного газообразного азота из зоны орошения подается вдоль туннеля к зоне загрузки продукта, а другая часть с помощью внутренних заслонок возвращается на повторную циркуляцию, что способствует наибольшей эффективности теплообмена.

Перегретый азот удаляется в атмосферу центробежным вентилятором. Подача газообразного азота и его рециркуляция осуществляются двумя центробежными вентиляторами. Скорость движения газообразного азота в зоне охлаждения продукта регулируется осевыми вентиляторами.

В зону охлаждения подается 99% используемого при замораживании газообразного азота, остальная его часть подается в зону выравнивания температур для предотвращения входа теплого воздуха в туннель. Для санитарной обработки аппарата предусмотрен подвод пара или горячей воды. Рабочие узлы аппарата, соприкасающиеся с продуктом, выполнены из нержавеющей стали.

Аппарат NG-A-3 "Криомат" (ГДР) производительностью 250-350 кг/ч предназначен для замораживания продуктов в газообразном азоте.

Аппарат непрерывнодействующий, состоит из теплоизолированного туннеля длиной около 4000 м, разделенного на три секции для охлаждения, для замораживания и для выравнивания температуры.

Циркуляция газообразного азота в туннеле обеспечивается вентиляторами по схеме противотока, причем холодный газообразный азот проходит через слой замораживаемого продукта снизу вверх.

В туннеле поддерживается небольшое избыточное давление азота, в результате чего теплый воздух из окружающей среды не способен проникать в рабочую зону. Приблизительно 95% холодного газообразного азота из зоны замораживания направляется в зону предварительного охлаждения, а остальная часть (около 5%) нагнетается вентилятором в концевую зону аппарата для ускорения процесса выравнивания температуры продукта и поддержания избыточного давления в аппарате. Рабочая поверхность конвейера (шириной 420 мм), на которую помещается продукт, выполнена из проволочной сетки для интенсификации теплообмена между продуктом и охлаждающей средой. Скорость конвейера регулируется бесступенчатым вариатором в диапазоне 1 : 6, что позволяет обеспечить продолжительность замораживания продукта от 3 до 18 мин. Аппарат загружается вручную или через вибрационный питатель. После замораживания продукт с конвейера по наклонному желобу поступает на упаковку. Расход жидкого азота составляет 300-500 т/ч, мощность электродвигателей 4,3 кВт, габаритные размеры 5110 X 1300 X 1650 мм, масса 2500 кг.

В настоящее время промышленное применение жидкого азота для замораживания пищевых продуктов сдерживается главным образом его высокой стоимостью при сравнительно большом расходе, который зависит в основном от следующих факторов: начальной температуры продукта, его теплоемкости, коэффициента использования теплопоглощающей способности паров азота; величины потерь за счет притока тепла через ограждения, от вентиляторов и др.; расход азота для охлаждения установки в начале работы и др.

Расход жидкого азота для замораживания 1 кг рыбы от начальной температуры 20°С до температуры -18°С составляет в среднем 1,2-1,3 кг.

Жидкий азот целесообразно использовать для замораживания таких ценных видов рыб, как осетровые, лососевые и др., а также крабов и креветок, так как данный способ обработки позволяет получить мороженый полуфабрикат высокого качества при минимальных потерях на усушку. При этом высокая стоимость сырья обеспечит рентабельность применения жидкого азота.

|

ПОИСК:

|

© RIBOVODSTVO.COM, 2010-2022

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'