Способы и устройства для сваривания полимерных пленочных материалов

Способы сварки. Защитные свойства пленочной упаковки во многом зависят от качества соединительных швов. Обычно швы формируются при помощи термосварки, поэтому в комбинированных материалах один из наружных слоев должен хорошо свариваться.

В отдельных случаях можно склеивать пленки синтетическими клеями, однако производительность термосварочных упаковочных машин на 25-30% выше производительности машин, склеивающих пленки. Кроме того, при использовании клея имеется опасность контакта продукта с непищевым реагентом.

Надежно загерметизировать пленочную оболочку можно также путем обжатия горловины пакета металлическим зажимом, однако этот процесс в отечественной промышленности недостаточно механизирован.

Прочность сварных соединений зависит от эластичности пленок. Относительная прочность швов наполненных пленок на 5-7% ниже относительной прочности ненаполненных пленок, что связано с увеличением жесткости материала.

Максимальное усилие разрушения шва соответствует моменту отрыва пленки и в дальнейшем остается равным величине адгезионной прочности, присущей рассматриваемой комбинации пленок, что после разрушения шва и снятия нагрузки позволяет до некоторой степени сохранять герметичность упаковки.

Нагрузки в герметизирующих швах могут возникать при штабелировании продукции и укладке ее в транспортную тару. Однако в основном швы подвергаются нагрузке в результате вибрации при транспортировке.

Способы соединения термосваркой полимерных пленок различаются путями подвода к соединяемым пленкам тепла или преобразуемых в тепло других видов энергии и соответствующими им конструктивными решениями рабочих органов устройств.

Большинство способов сварки пленок применено в машинах для упаковки рыбных продуктов, которые могут быть классифицированы в зависимости от того, применяются ли предварительно изготовленные пакеты (пакетная схема) или используется рулонный материал (беспакетная схема).

Пакетная схема универсальна и позволяет на одном и том же оборудовании упаковывать разнообразную по массе, размеру и конфигурации продукцию. Беспакетная схема применяется в машинах-автоматах, настроенных на упаковку определенных доз конкретной продукции.

Обе схемы позволяют осуществлять упаковку как с разрежением, так и без газоудаления. При упаковке некоторых видов рыбных продуктов в полость пакета вводится инертный газ после образования разрежения, но можно получить заданный состав газовой среды и методом газовытеснения.

Камерная схема вакуумирования предусматривает размещение пакета в камере, из которой воздух откачивается до тех пор, пока не будет достигнуто заданное разрежение. Способ применим для мелких и средних упаковок. Разрежение в пакете может быть получено в результате ввода в полость сопла поворотного штуцера, соединенного с вакуумной системой. Горловина пакета при этом должна быть обжата. При бескамерном вакуумировании могут применяться пакеты и вкладыши широкого диапазона размеров. Конструктивные решения рабочих органов сварки в известных вакуум-упаковочных машинах принципиальных различий не имеют, но габаритные размеры и масса бескамерных машин меньше, а энергозатраты на образование разрежения в 2 раза ниже.

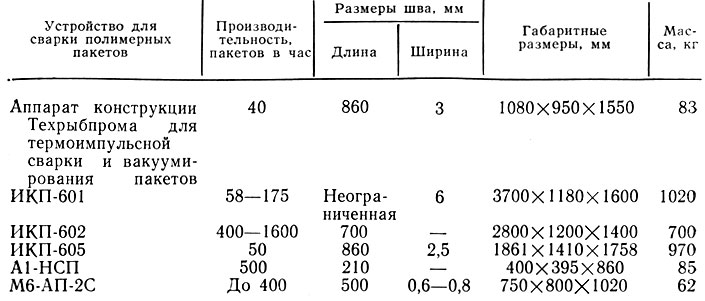

Устройства для сварки пакетов из полимерных пленочных материалов. Характеристика различных устройств для сварки пакетов из полимерных материалов приведена в табл. 51.

Таблица 51

Наибольшее распространение в рыбной промышленности получили аппарат конструкции Техрыбпрома, устройство А1-НСП и машина М6-АП-2С.

Аппарат конструкции Техрыбпрома для термоимпульсной сварки и вакуумирования пакетов периодического действия предназначен для сварки пакетов из полиэтилена, полиэтилен-целлофана, поливинилхлорида, заполненных рыбой.

Верхние кромки пакета пропускают между сварочными элементами, выполненными в виде металлической рейки с наклонной изоляционной прокладкой и специальными коробками, имеющими натягивающие и контактные устройства.

После нажатия на педаль раскрываются сварочные губки и зажимается свариваемый пакет, предварительно правая сторона пакета надевается на иглу вакуум-насоса. С помощью реле устанавливается время импульса, зависящее от вида свариваемого материала и его толщины. Продолжительность цикла сварки 12-15 с, сварки и вакуумирования - 12-45 с.

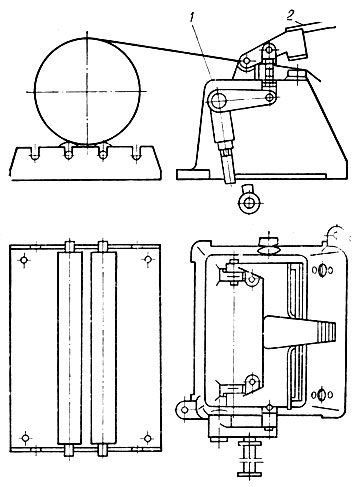

Устройство А1-НСП - цикличного действия с ручной подачей обрабатываемого продукта (рис. 74).

Рис. 74. Устройство А1-НСП для сварки пакетов: 1 - рулонодержатель; 2 - сварочное устройство

Основными узлами устройства являются рулонодержатель и сварочное устройство для термоимпульсной сварки. Рулонодержатель представляет собой П-образный каркас с двумя роликами. В корпусе сварочного устройства смонтированы сварочный транспортер и реле времени нагревателей. Сварочное устройство снабжено прижимной планкой, управляемой от ножной педали.

Время импульса задается. При нажатии педали прижимная планка опускается на материал. При этом замыкается микропереключатель, обеспечивая подачу теплового импульса в нагревательный элемент. По истечении заданного времени импульса реле времени отключает питание нагревателя. После необходимой выдержки времени педаль опускается и прижимная планка поднимается, освобождая первый шов. Далее оператор протягивает пленку на необходимую ширину будущего пакета и производится сварка.

Машина М6-АП-2С предназначена для изготовления пакетов из полиэтилена и полиэтилен-целлофана и термоимпульсной сварки горловины пакетов. Горловину пакета укладывают на нижнюю сваривающую планку. При помощи педали опускают верхнюю планку и прижимают ее к нижней. Одновременно микропереключателем дается импульс для включения сварочного тока. В качестве нагревательного элемента используется нихромовая проволока диаметром 0,6-0,8 мм.

После прекращения импульса по сигналу лампы педаль отпускают. Под действием пружины верхняя планка поднимается, освобождая пакет.

|

ПОИСК:

|

© RIBOVODSTVO.COM, 2010-2022

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'