Упаковочные материалы

В качестве упаковочных материалов применяют пергамент, полупергамент, парафинированную бумагу и полимерные пленки.

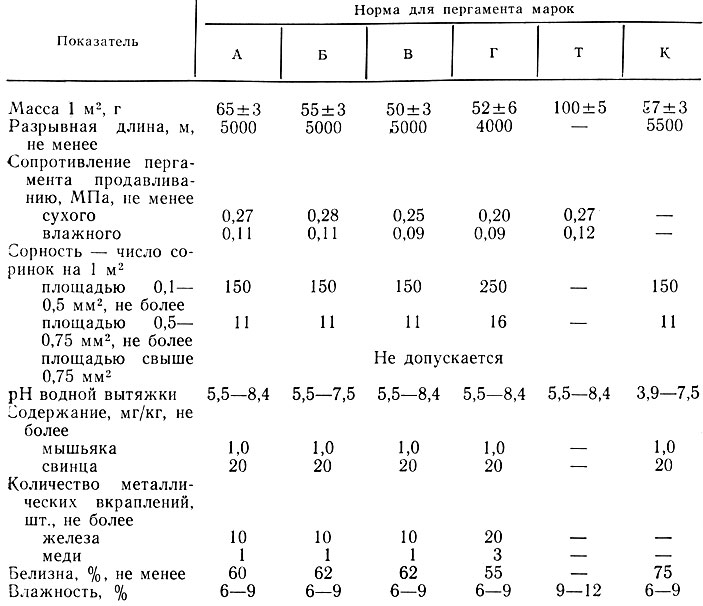

Пергамент выпускается марок А, Б, В, Г, Т и К в рулонах и листах. Ширина, диаметр, масса рулонов и размеры листового пергамента устанавливаются в соответствии с требованиями потребителей. Предельные отклонения по ширине рулонов не должны превышать ±5 мм, листового пергамента - ±3 мм.

Поверхность пергамента должна быть ровной. Не допускаются складки, морщины, полосы, деформированные кромки, надрывы, а также отверстия, видимые на просвет невооруженным глазом. Внутренние дефекты, не обнаруженные в процессе перемотки, определяются по ГОСТ 13525.5-68 и допускаются в пергаменте марок А, Б, В и К в количестве не более 2%, марок Г и Т - не более 3%.

Обрез кромки пергамента должен быть ровным и чистым. Рулоны пергамента должны легко и полностью разматываться. В зависимости от физико-механических показателей пергамент бывает I и II сортов. Показатели качества пергамента I сорта приведены в табл. 45.

Таблица 45

Пергамент переводится во II сорт при увеличении отклонения массы 1 м2 от нормы, снижении относительного сопротивления продавливанию, белизны, увеличении сорности.

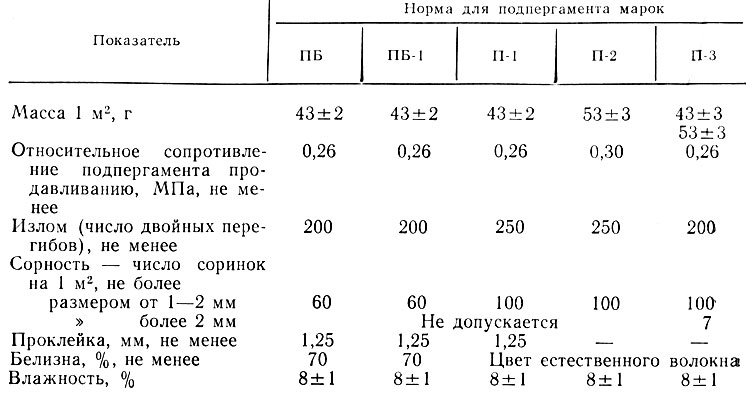

Подпергамент в зависимости от назначения и технических показателей выпускается пяти марок: ПБ, ПБ-1, П-1, П-2 и П-3 в виде рулонов, бобин и листов, ширину и размеры которых устанавливают в соответствии с требованиями потребителя. Отклонения по ширине рулона не должны превышать ±3 мм. Технические показатели подпергамента приведены в табл. 46.

Таблица 46

Подпергамент должен иметь хорошую гладкую поверхность и равномерный просвет. Коробленая поверхность, складки, морщины, полосы и деформированные кромки не допускаются. Подпергамент не должен иметь запаха, по требованию потребителей подпергамент может быть окрашен в различные цвета.

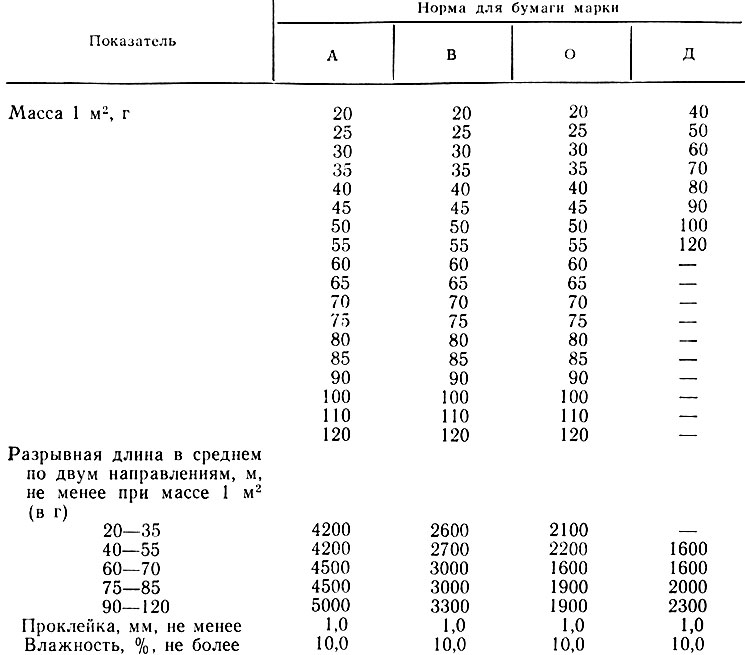

Бумага оберточная в зависимости от назначения и качества выпускается восьми марок: А - из сульфатной небеленой целлюлозы, Б - из сульфатной сучковой целлюлозы, В - из сульфитной небеленой целлюлозы, Г - из сульфитной сучковой целлюлозы и рафинерной массы, О - из сульфатной, сульфитной беленой целлюлозы и белой древесной массы, Д - из небеленой целлюлозы и древесной массы, Е - из небеленой целлюлозы и макулатуры или одной макулатуры, Ж - композиция не нормируется.

Для упаковки пищевых продуктов применяется бумага марок А, В, О и Д,. выпускаемая в рулонах и листах, ширина и размеры которых устанавливаются по соглашению с потребителем.

Показатели качества бумаги приведены в табл. 47.

Таблица 47

Бумага выпускается машинной, односторонней и двусторонней гладкости.

Бумага марок В, Д и О, предназначаемая для нанесения печати, должна вырабатываться с зольностью не менее 8% и разрывной длиной не менее 1600 м. Бумага выпускается цвета естественного волокна или окрашенной. По соглашению между изготовителем и потребителем допускается вырабатывать бумагу всех марок неклееной.

Полимерные упаковочные материалы включают полимерные однослойные и многослойные пленки, комбинированные упаковочные материалы, в которых полимеры сочетаются с бумагой, картоном, металлической фольгой, а также полимеры, пригодные для изготовления различных видов потребительской и транспортной тары.

Применение полимерной тары и упаковки позволяет сохранить качество продукта при хранении и транспортировке, увеличить сроки его хранения, уменьшить потери, улучшить санитарно-гигиенические условия.

Основные требования к полимерным упаковочным материалам зависят от многих факторов, в том числе от вида продуктов, сроков и условий их хранения. транспортировки и реализации. К общим требованиям, которым должны удовлетворять все упаковочные материалы, относятся надлежащий уровень органолептических, санитарно-химических и токсикологических свойств, пригодность для использования на фасовочно-упаковочных автоматах, устойчивость к гниению и стойкость к старению, доступность и невысокая стоимость.

Применительно к отдельным видам продуктов, и в частности мороженым, необходимы достаточная морозостойкость при действии низких температур, влагостойкость и паронепроницаемость, газонепроницаемость для предохранения продукта от окисления, достаточная механическая прочность, эластичность, пригодность к термической сварке или склеиванию с образованием прочных и герметичных швов, нанесению печати.

Дополнительные требования к многослойным пленкам и комбинированным упаковочным материалам - достаточно высокая адгезионная прочность и отсутствие расслаивания между отдельными слоями.

Главное санитарно-эпидемиологическое управление Министерства здравоохранения СССР систематически издает перечни полимерных материалов, разрешенных для применения в пищевой промышленности.

Целлофан обыкновенный нелакированный представляет собой пленку, содержащую 10-13% глицерина, 7-10 воды и 74-84% целлюлозы.

Глицерин, содержащийся в пленке, придает ей эластичность. Повышение содержания глицерина и воды вызывает снижение эластичности и прочности материала.

Целлофан прозрачен, пропускает ультрафиолетовые лучи, обладает небольшим относительным удлинением, механической прочностью, устойчивостью к воздействию света и температуры от -40 до 150°С, низкой проницаемостью в сухом состоянии для кислорода, углекислоты. Склеивается целлофан декстриновым и желатиновым клеями, хорошо окрашивается и воспринимает печать.

К основным недостаткам целлофана относятся неспособность свариваться при термической обработке и высокая гигроскопичность (во влажной среде он набухает и теряет механическую прочность).

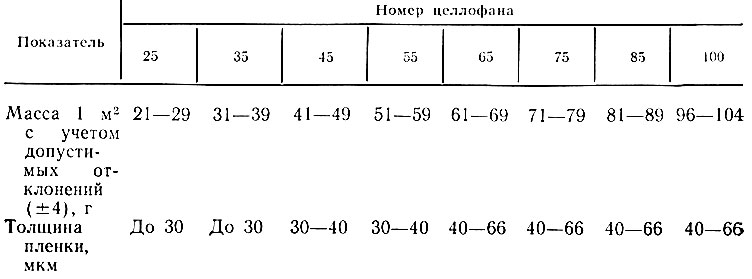

Показатели качества целлофана различной толщины приведены в табл. 48.

Таблица 48

Пленки номеров 25-35 считаются тонкими, 45-55 - средними, 65-100 - толстыми.

Целлофан лакированный представляет собой пленку, покрытую с двух сторон нитролаком для уменьшения паро- и водопроницаемости и обеспечения термосваривания. Увеличение влагостойкости целлофана и надежности сварного шва достигается при использовании покрытий из сополимера винилиденхлорида и винилхлорида или сополимера винилиденхлорида с акрилонитрилом.

Толщина лакового покрытия лакированного целлофана составляет 1-5 мкм, масса - 8-20% массы целлофана.

Чице всего в качестве упаковочного материала применяются пленки из по-лиэтилена.

Пленка из полиэтилена высокого давления характеризуется удовлетворительной механической прочностью, высокой эластичностью, водостойкостью и паронепроницаемостью, морозостойкостью, химической стойкостью. Пленка при сварке образует прочный и плотный шов. Значительная газопроницаемость пленки способствует улучшению условий хранения продуктов, для которых необходим интенсивный газообмен. К недостаткам пленки относятся невысокая теплостойкость (около 85°С), склонность к старению, трудоемкость склеивания, непригодность для упаковки жирных продуктов.

Пленка из полиэтилена низкого давления обладает большим разрушающим напряжением при растяжении (до 22-28 МПа вместо 12-13 МПэ для пленки из полиэтилена высокого давления), большей теплостойкостью (до 105-108°С) и меньшей газопроницаемостью.

Пленка из полиэтилена среднего давления по своим физико- механическим свойствам и теплостойкости близка к пленке из полиэтилена высокого давления.

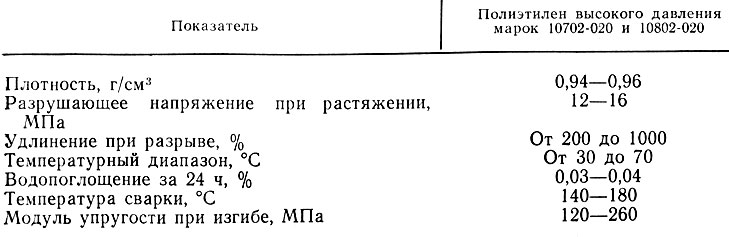

Полиэтиленовые пленки относятся к недорогим материалам, широко освоенным промышленностью. В рыбной промышленности наибольшее применение нашли пленки из полиэтилена высокого давления (табл. 49).

Таблица 49

Многослойные пленочные материалы целесообразно применять в тех случаях, когда сочетание разных пленок позволяет придать упаковочным материалам новые полезные свойства или устранить недостатки, свойственные отдельным пленкам. Применение двухслойных пленок обычно способствует увеличению сроков хранения продуктов и уменьшению их потерь.

Полиэтилен-целлофановая пленка - наиболее распространенный комбинированный упаковочный материал, характеризующийся высокой механической прочностью, жесткостью, низким относительным удлинением и газонепроницаемостью, влагостойкостью, паронепроницаемостью и термосвариваемостью.

К недостаткам этой пленки относятся возможное расслоение при длительном хранении во влажной атмосфере, а также недостаточно высокая прочность сварных швов.

Полиэтилен-бумага и полиэтилен-картон являются эффективными упаковочными материалами. Чаще всего их получают нанесением на бумагу полиолефинов или других полимеров. Покрытия могут быть получены из расплава полимеров экструзией или с использованием специальных валковых машин, а также из водных дисперсий полимеров с последующей сушкой и оплавлением покрытия.

Бумага и картон с покрытием из полиэтилена характеризуются низкой паро- и водопроницаемостью, эластичны, легко поддаются термосварке.

Комбинированные материалы на основе фольги применяются для упаковки мороженой продукции, так как высокая отражательная способность фольги позволяет поддерживать внутри упаковки температуру, более низкую, чем температура окружающей среды. В сочетании со светонепроницаемостью высокая отражательная способность фольги обеспечивает надежную защиту продукта от окисления, усушки и позволяет увеличить продолжительность его хранения.

Алюминиевая фольга используется в составе комбинированных упаковочных материалов для различных пищевых продуктов. Несмотря на малую толщину фольги и невысокую прочность при отсутствии дефектов, она обладает отличной паро- и газонепроницаемостью, жиростойкостью, светонепроницаемостью.

В последние годы наибольшее распространение получили трехслойные упаковочные материалы со средним слоем фольги, в том числе бумага - фольга - полиэтилен.

Для упаковки рыбной продукции применяют пленочные пакеты и мешки-вкладыши. Пакеты должны иметь сварные швы шириной не более 3 мм. Расстояние от края пакета до шва не более 5 мм. Швы должны быть ровными, без пропусков и прожженных мест. Допускается зубчатый, пилообразный шов при изготовлении пакетов "на отрыв". Для обеспечения быстрого раскрытия пакета одна из сторон может иметь выемку или зубчатый край.

Пакеты складывают в пачки по 200, 500 или 1000 шт. и перевязывают любым обвязочным материалом или клейкой лентой. Допускается перевязывать пачки полиэтиленовой лентой шириной не менее 15 мм. Пачки укладывают в бумажные или нестандартные пленочные мешки. Масса одного упаковочного места не должна превышать 20 кг.

Для упаковки мороженой рыбы, филе, фарша применяют также мешки- вкладыши из пленочных материалов.

Для упаковки мороженой продукции применяют вкладыши № 1 (длина 950 мм, ширина 350 мм) и № 3 (длина 1050 мм, ширина 330 мм).

Мешки-вкладыши должны отвечать гигиеническим требованиям, предъявляемым Главным санитарно-эпидемиологическим управлением Министерства здравоохранения СССР к полимерной таре, предназначенной для контакта с рыбными продуктами.

Мешки-вкладыши должны иметь сварные швы шириной не более 3 мм. Шов Должен располагаться на расстоянии не более 10 мм от края мешка-вкладыша. Швы должны быть ровными, без пропусков, прожженных мест и обеспечивать герметичность мешка-вкладыша.

Мешки-вкладыши должны быть чистыми, прочными и обеспечивать сохранность продукта. Предельная масса мешков-вкладышей в единице упаковки не должна превышать 20 кг.

Гарантийный срок хранения мешков-вкладышей, изготовленных из полиэтиленовой пленки, устанавливается 2 года со дня изготовления, из полиэтилен-целлофановой пленки - 6 мес.

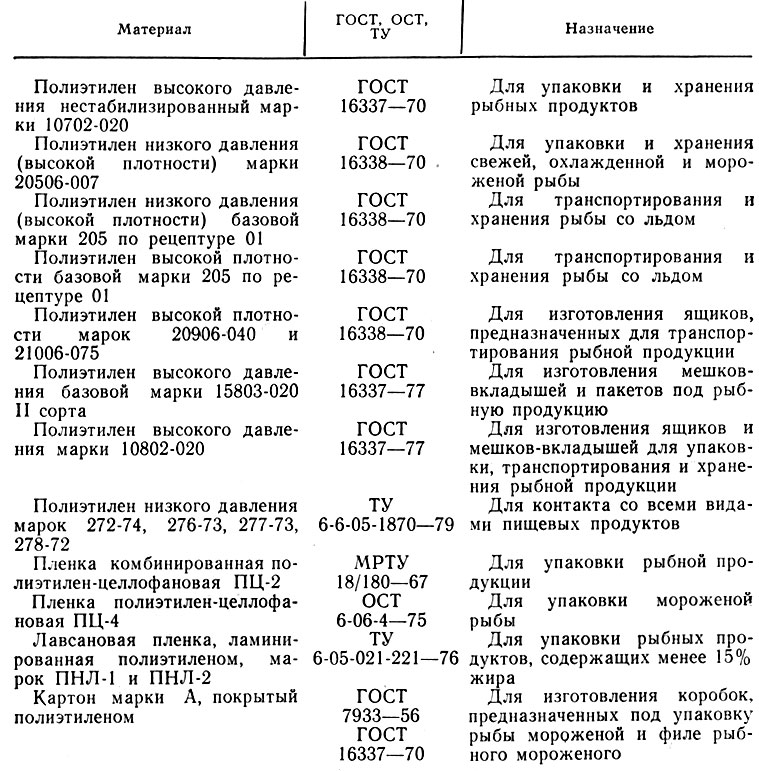

В табл. 50 приведен перечень полимерных материалов, разрешенных Минздравом СССР для контакта с охлажденной и мороженой рыбой.

Таблица 50

|

ПОИСК:

|

© RIBOVODSTVO.COM, 2010-2022

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'