Оптимизация процесса бланширования пищевых продуктов (Леденева З.А., Гипрорыбфлот) (УДК 664.95.002.237)

Качество готовых пищевых продуктов при консервировании, включающем процесс бланширования, зависит в основном от способа и последующей оптимизации процесса термообработки перед стерилизацией.

Известны способы бланширования рыбы паром, нагретым воздухом, ИК-излучением. Определяющие параметры процесса - продолжительность термообработки и потери массы рыбы.

Отсутствие оптимальных параметров бланширования приводит к дополнительному расходу тепловой энергии, уменьшению выхода готовой продукции из единицы сырья, снижению качества (пищевой ценности) готового продукта.

Для обеспечения рационального способа бланширования за критерий оптимальности принимаем продолжительность термообработки Для определения ее необходимо найти оптимальную температуру объекта.

Объектом исследований служил судак. Бланширование осуществляли в двух вариантах: положение банки с рыбой "дном вниз" и "дном вверх". Все образцы при бланшировании были идентичны. Пробы отбирали до термообработки (сырье с Т0=17°С), после бланширования (консервный полуфабрикат с Тк=60, 70, 80, 90 °С) и после получения готовой продукции (консервы в банке № 1). Консервный полуфабрикат (бланшированный) - это продукт, термически обработанный до определенной температуры и обезвоженный до характерной влажности, с уплотненной поверхностью и консистенцией мяса, требуемым подавлением жизнедеятельности микроорганизмов и инактивацией ферментов, что позволяет получить готовый продукт С высокими органолептическими свойствами и пищевой ценностью. Нижний предел температуры консервного полуфабриката (60 °С) принимали исходя из условий коагуляции белка, верхний (90 °С) с учетом практического осуществления процесса бланширования на рыбоконсервных заводах.

Бланширование пищевых продуктов

Рыбу бланшировали в аппарате АПЭСМ-2. Изменение массы до и после бланширования определяли на аналитических весах ВЦЛ-10М. Температуру измеряли контактным термометром. В качестве теплоносителя использовали пар из парогенератора, температура среды при бланшировании составляла 98±2 °С. Оптимальная температура паровой среды при бланшировании рыбы равна 100 °С (Борисочкина, Дубровская, 1988).

Общую обсемененность исходного сырья, консервного полуфабриката определяли стандартными методами. Готовые консервы проверяли на стерильность. Результаты микробиологических анализов показали, что обсемененность сырья снижалась в процессе бланширования рыбы при температуре более 50 °С. Консервы из рыбы, бланшированной при 60, 70, 80, 90 °С, имели промышленную стерильность. Различий по обсемененности консервного полуфабриката, полученного из рыбы, бланшированной при температуре 60, 70, 80 и 90 °С, не наблюдалось.

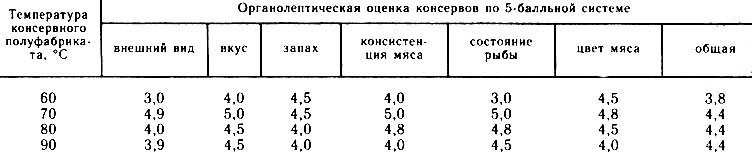

Органолептические показатели определяли по 5-балльной системе с учетом внешнего вида, вкуса, запаха, консистенции и цвета мяса, состояния рыбы (см. таблицу). Образцы консервов из рыбы, бланшированной при 60 °С, имели самую низкую оценку, а качество образцов из рыбы, бланшированной при температуре 70, 80 и 90 °С, отличалось незначительно, наблюдались дефекты внешнего вида и консистенции мяса рыбы.

Значительные потери массы консервного полуфабриката до 13 и 24 % наблюдались при бланшировании соответственно при 80 и 90 °С. Гораздо меньше были потери (10%) при бланшировании до 70 °С. В связи с этим исследовали консервный полуфабрикат, бланшированный при 64° и 67° С. Контрольными образцами служили консервы из полуфабриката, бланшированного при температуре 60 ° и 70 °С. В результате экспериментальных данных в качестве оптимальной рекомендована температура бланширования полуфабриката 69+1 °С.

Биохимические исследования для подтверждения полученных результатов проводили по стандартным методикам, которые включали определение физико-химических показателей составных частей в готовых консервах (твердой и жидкой фазы) и бульона, выделившегося при бланшировании рыбы (сливаемого в канализационный сток).

Пищевая ценность консервов, изготовленных из полуфабриката, бланшированного при температуре 69±1 °С, выше, чем у консервов из полуфабрикта, бланшированного при температуре 80 и 90 °С, что согласуется с результатами дегустационной оценки. Количество бульона, сливаемого в канализацию, в процессе бланширования рыбы при 69 °С меньше, чем в процессе бланширования при 90 °С, на 40 %, содержание белка в сливаемом бульоне также снижается на 1200 кг в год на один бланширователь. Ожидаемая экономическая эффективность при внедрении оптимального процесса бланширования рыбы составит 61,7 тыс. руб. в год на один аппарат производительностью 60 банок № 1 в 1 мин.

|

ПОИСК:

|

© RIBOVODSTVO.COM, 2010-2022

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'