Применение мембранного метода для очистки сточных вод (Канд. техн. наук Хосид Е.В., Кордлски Г.З., ЛИСИ) (УДК 66.067.038:628.543.664.95)

Применяемые в настоящее время физикохимические методы очистки автоклавных вод (Егорова и др., 1987) не обеспечивают удаления всего комплекса загрязнений, не отвечают отраслевым требованиям, поэтому приходится прибегать к многоступенчатой очистке, что приводит к созданию громоздких сооружений. Это вызывает необходимость разработки новых высокоэффективных методов обработки. К ним относятся мембранные методы: микрофильтрация (МФ), ультрафильтрация (УФ), обратный осмос (ОО). В последнее время они находят все более широкое применение в пищевой промышленности, в том числе рыбоперерабатывающей (Almas, 1985; Кузнецов, 1988; Егорова и др., 1988).

Широкое применение мембранных методов водообработки обусловлено их универсальностью, простотой и компактностью установки, легкостью эксплуатации и автоматизации процесса, отсутствием химических реагентов и фазовых превращений, возможностью повторного или оборотного использования очищенной воды (пермеат) и утилизации выделенных концентратов.

Нами для очистки автоклавных вод был апробирован метод УФ. Определяющей проблемой при реализации метода УФ является выбор материала и диаметра пор мембраны, конструкции применяемого аппарата.

Для обеспечения эффективной работы мембраны должны обладать следующими свойствами: высокой удельной производительностью; достаточной селективностью (эффективностью); химической и бактериологической стойкостью к действию обрабатываемой среды; устойчивостью при регенерации; жизненностью характеристик при длительной эксплуатации; низкой стоимостью.

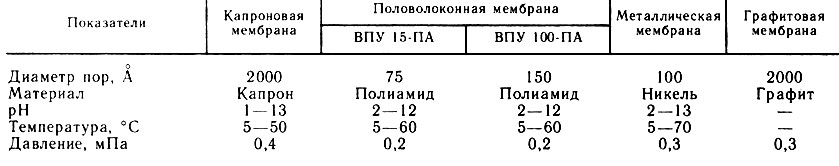

Таблица 1

На практике обычно принимают компромиссное решение при выборе мембран, так как некоторые их свойства являются взаимоисключающимися.

Промышленностью изготавливаются различные мембраны (Дубяга и др., 1981; Таппу, 1978). Однако наибольшее применение получили ацетатцеллюлозные, полиамидные, а также мембраны из неорганических материалов. Хотя ацетатцеллюлозные мембраны из-за высокой степени очистки и широко применяются при очистке автоклавных вод пришлось от них отказаться, так как их характеристики необратимо ухудшаются (происходит гидролиз) в условиях работы при повышенных температурах (более 25-45 °С) (Дытнерский, 1986). Кроме того, они подвержены микробному воздействию, обладают небольшой механической прочностью. Технические характеристики исследованных мембран приведены в табл.

Полиамидные мембраны обладают достаточной механической прочностью, устойчивы к повышенным температурам, инертны к биологической и химической агрессии. Мембранам из неорганических материалов (графита, металла, керамики) присущи те же свойства. Кроме того, они более долговечны и имеют небольшую стоимость. Кроме материала, на основные параметры мембранных процессов - удельную производительность и селективность влияет и диаметр пор мембран. Чем больше диаметр пор при прочих равных условиях, тем выше удельная производительность и ниже селективность. При выборе диаметра пор необходимо учитывать, что мембрана должна обладать достаточной селективностью при максимально возможной удельной производительности и незначительном ее изменении во времени.

Согласно теоретическим представлениям мембранных процессов (Брык, Цапюк, 1989), частицы загрязняющих веществ могут быть задержаны как в случае, когда диаметр пор мембраны меньше диаметра частиц, так и когда диаметр пор значительно превосходит размер частиц.

Размер загрязняющих автоклавную воду компонентов определяли методом спектроскопии оптического смешения и корреляции фоттонов (Камминс, 1978) и с помощью микроскопа. Установлено, что размер основной массы частиц находится в пределах 0,02-2,0 мкм (200-20000 А).

Результаты испытаний показали, что для очистки технологических автоклавных вод рыбоконсервного производства рекомендуется применять половолоконные и металлические мембраны, а от капроновых и графитовых следует отказаться, так как они не обеспечивают необходимой степени очистки и имеют небольшую производительность. Кроме того, при использовании капроновой мембраны требуется поддерживать в аппаратах рабочее давление 0,4 мПа, что приводит к значительным энергетическим затратам.

Для полупромышленных испытаний по очистке автоклавных вод использовали половолоконные аппараты АР с полиамидной мембраной ВПУ 15-ПА и ВПУ 100-ПА и трубчатый аппарат с металлической мембраной.

Основное преимущество аппаратов с использованием половолоконных мембран - плотность упаковки, а следовательно, и небольшие размеры при максимальной разделяющей поверхности. Они не требуют применения пористых подложек, дренажных устройств, просты в эксплуатации, меньше расходуют энергии на турбулизацию потока, чем другие аппараты. Для обеспечения стабильности их работы достаточно значение Re=20-30. Экономичность процесса обусловлена и тем, что они работают при небольших давлениях. Половолоконные аппараты просты по устройству, технологичны в изготовлении, удобны в эксплуатации, обладают низким уровнем концентрационной поляризации. Их недостатком является необходимость в тщательной предварительной подготовке воды (Дытнерский, 1986; Перепечкин, Будницкий, 1987).

Трубчатые мембранные аппараты имеют низкое гидравлическое сопротивление потоку пермеата, хорошие гидродинамические условия работы мембраны, т. е. равномерное движение потока жидкости с высокой скоростью и отсутствием застойных зон. Они не требуют тщательной подготовки воды перед очисткой, обеспечивают высокую степень концентрации загрязнений. Малая потеря напора позволяет их соединить последовательно друг с другом в секции для экономии энергии. Недостаток аппаратов этого типа - сравнительно небольшая удельная поверхность мембран.

Автоклавные воды не содержат грубых примесей, которые могут закупоривать полные волокна или поры трубчатых мембран. Однако в процессе экспериментов происходили случайные, редкие попадания в стоки частиц размером до 1-2 мм из-за загрязнения автоклавов при неудовлетворительной эксплуатации и старении арматуры и трубопроводов. Поэтому для избежания засорения мембран и обеспечения устойчивой их работы предусмотрена установка предварительной сетки-сепаратора с размером ячеек 0,2X0,2 мм.

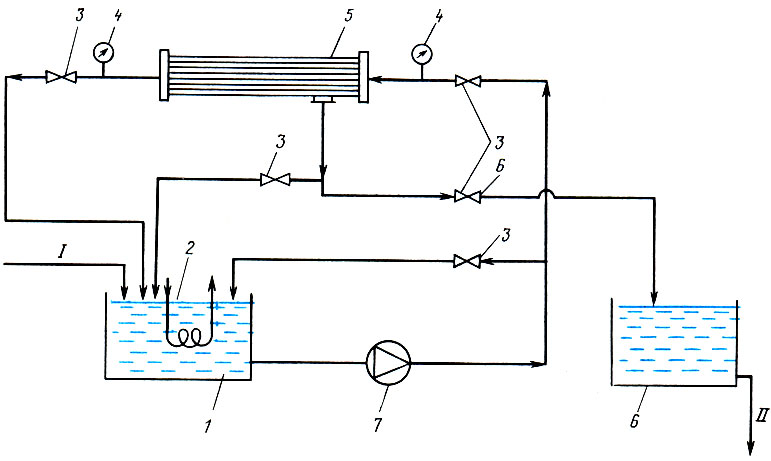

Рис. 1. Принципиальная схема установки (I - исходная вода; II - очищенная вода): 1 - емкость исходной загрязненной воды; 2 - регулятор температуры; 3 - вентиль; 4 - манометр; 5 - мембранный модуль; 6 - емкость очищенной воды; 7 - центробежный насос

После выбора мамбраны и типа аппарата определяли основные расчетные параметры ультрафильтрационных установок. Для аппаратов с половолоконными мембранами рабочее давление равно 0,1 мПа при скорости потока над мембраной 1,0-1,5 м/с, с металлическими мембранами соответственно 0,15 мПа и 2,0-1,2 м/с. Температура обрабатываемой воды составляла 25-45 °С, производительность модуля - 150 л/м2.

Принципиальная схема работы мембранной установки представлена на рис. 1. Следует отметить, что мембранный аппарат является основным узлом баромембранных установок. Установка включает также насосный агрегат, сооружения предварительной очистки, баки для исходного раствора, концентрата и пермеата, датчики и приборы автоматического управления и контроля, соединительную и регулирующую арматуру, крепежные элементы И т. д.

Промышленная ультрафильтрационная установка на полых волокнах внедрена на рыбокомбинате "Пищевик" (г. Ленинград). Среднее количество воды с одного автоклава на рыбокомбинате составило 3,5 м3 за цикл. Суточный расход равен 35,0-254,8 м3, часовой коэффициент неравномерности водоотведения- 1,65, суточный - 1,46 и общий - 2,41. Автоклавные воды характеризуются следующими показателями: pH - 6,6-8,0, содержание взвешенных веществ - 3,0-63,0 мг/л, ХПК - 20,4-373,9 мг/л, количество растворенных веществ - 40,0-128,0 мг/л, экстрагируемых хлороформом веществ-12,8-49,6 мг/л, хлоридов - 10,0-20,0 мг/л, температура - до 50 °С. Режим работы УФ установки - периодический или непрерывный; схема процесса - одноступенчатая или многоступенчатая.

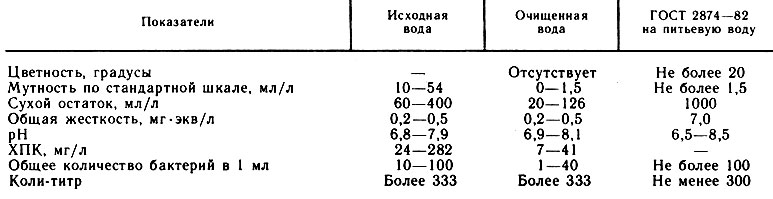

Показатели качества очищенной воды на половолоконных установках соответствовали требованиям, предъявляемым на производстве к воде для оборотного или повторного использования (табл. 2).

Таблица 2

Основным узлом установки является мембранный блок, оснащенный 12 разделительными половолоконными аппаратами (модулями) с площадью фильтрации каждого 2 м2 (рис. 2). Установка включает два блок-модуля с общей поверхностью фильтрации 48 м2. Очищаемый сток с исходной жидкостью подается центробежным насосом через торец блок-модуля внутрь полых волокон, где в результате радиально направленного потока, проходящего через микропористые стенки волокон, происходит очистка жидкости. Одновременно тангенциальный поток жидкости вдоль волокон очищает активный слой мембраны.

В комплект установки входят также емкости исходной и очищенной жидкости, запорно-регулирующая арматура и КИП (манометры, ротаметры). Давление в системе регулируется автоматически. Монтаж и подключение модулей к линиям исходной и очищенной жидкости осуществляются эластичными трубками с помощью быстроразъемных стыковочных соединений, обеспечивающих герметизацию системы при давлении до 1,0 мПа.

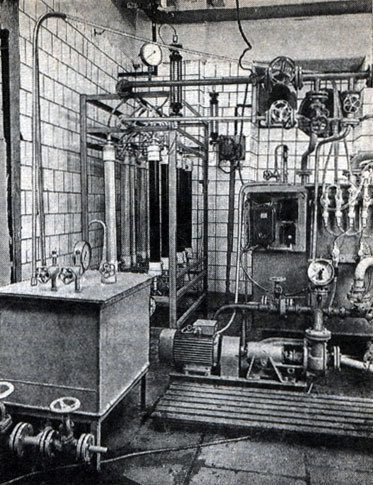

Рис. 2. Общий вид установки

Детали и узлы установки, контактирующие с обрабатываемым стоком, выполнены из нержавеющей стали. Установка мобильна и может быть размещена в производственном цехе; площадь, занимаемая установкой, - 8 м2.

Габариты одного блок-модуля 1460Х700Х1720 мм. Метод стерилизации установки и модулей - химический, регенерация полых волокон осуществляется 1 %-ным раствором едкого натра.

Технико-экономический расчет показал, что себестоимость обработки 1 м3 сточной жидкости составляет 13 коп.

Повторное или многоступенчатое использование воды, применяемое для охлаждения продукции в автоклавных отделениях, позволит уменьшить на 50-60 % забор свежей воды для консервных производств и предотвратит сброс большого количества нагретой воды на очистные сооружения или в водоем, что будет способствовать рациональному использованию водных ресурсов, а следовательно, охране природной среды.

Следует отметить, что мембранные методы начинают занимать прочное место среди традиционных способов водообработки. Уже сейчас мембранная отечественная технология может быть рекомендована к широкому внедрению на рыбоперерабатывающих предприятиях. Она обеспечивает глубокую очистку сточных вод и экологическую безопасность.

|

ПОИСК:

|

© RIBOVODSTVO.COM, 2010-2022

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'