Повышение точности дозирования рыбы машинами типа ИНА (Канд. техн. наук Боголюбский О.К., Бондар А.М., Кияница С.В. и канд. техн. наук Рудинский И.Д.) (УДК 664.951.035)

Ученые предлагают

Внедрение на береговых предприятиях и судах машин типа ИНА конструкции Калининградского НПО "Рыбтехцентр". позволило механизировать процесс дозирования рыбы в консервную тару (Коржов, 1980). Реализованный в них принцип виброобъемного дозирования может обеспечить значительное увеличение скорости фасования и соответственно рост производительности труда. Однако точность дозирования рыбы в этих машинах не в полной мере отвечает современным требованиям. Вариации массы доз, вызванные различными факторами, значительно снижают качество фасования рыбы и диктуют необходимость сплошного контроля массы консервов и последующего ее исправления вручную. Часть консервов по массе выходит за пределы установленных допусков. Это ухудшает их качество, увеличивает расход сырья, повышает брак от разгерметизации тары. Дополнительно к этому наличие участков ручного труда снижает производительность поточных линий производства консервов (Бондар и Крапин, 1989).

Для нейтрализации влияния возмущающих факторов, предотвращения массового выпуска некондиционной продукции в машинах ИНА предусмотрено ручное регулирование объема дозирующих стаканов (объема доз) и частоты колебаний рыбовода (плотности доз), которое можно производить без остановки дозатора. Однако на практике такое регулирование малоэффективно, так как оператор, основываясь на случайной информации о ходе процесса, зачастую не в состоянии объективно оценить возникшие тенденции в изменении массы и доз и своевременно на них отреагировать. Поэтому, как правило, машины настраивают на выход доз со средней массой, заведомо выше номинальной, что вызывает существенный перерасход сырья.

Проведенный анализ факторов, влияющих на массу доз, и возможных мер по их устранению показал, что наиболее эффективный способ повышения точности дозирования - оснащение машин этого типа системой автоматического управления (САУ).

Эксплуатация подобных устройств за рубежом свидетельствует о том, что при работе объемных дозаторов на более жестких допусках по массе значительно сокращаются затраты ручного труда на операциях контроля и исправления массы доз, налаживается учет расхода сырья и его экономия, отпадает необходимость постоянно следить за показаниями массы и ручной регулировкой дозатора. Высокая эффективность подобных устройств позволяет окупить затраты на их создание в течение одного года только за счет экономии сырья.

В рыбной промышленности отсутствует опыт создания систем подобного контроля. При разработке устройства необходимо учитывать, что машина типа ИНА является виброобъемным, а не объемным дозатором, специфику рыбного сырья и условия рыбоконсервного производства. В результате исследования дозатора как объекта автоматизации установлено, что масса доз рыбы может быть стабилизирована направленным воздействием на объем дозирующего стакана (грубая регулировка) и частоту вибрации рыбовода (тонкая регулировка). Определены статические и динамические характеристики дозатора по каждому из каналов управления и выявлено наличие благоприятных предпосылок для создания САУ (Бондар и Карпин, 1989).

Случайное распределение массы доз и невозможность контролировать ее до заполнения банки позволяют управлять процессом дозирования только на основе вероятностного прогноза тенденции его развития по результатам статической обработки измерений массы предыдущих доз. Создаваемые для этих целей системы статистического регулирования базируются на присутствии в случайном процессе как детерминированных, так и низко- и высокочастотных составляющих. В САУ, учитывающей специфику рыбного сырья и конструктивные особенности дозатора, стабилизация массы достигается путем одновременного управления объемом и плотностью доз. Детерминированная и низкочастотная составляющие компенсируются и изменением в нужном направлении объема дозирующих стаканов (грубая регулировка). Часть высокочастотной составляющей компенсируется повышением плотности доз (за счет уменьшения количества пустот в рыбном жгуте), периодическим увеличением частоты вибраций рыбовода-жгутообразователя (тонкая регулировка).

С целью повышения эффективности системы разработан алгоритм работы логического анализатора. Способом имитационного моделирования на ЕС ЭВМ 1035 осуществлен синтез оптимальной структуры и параметров системы. Оптимальную комбинацию параметров САУ определяли методом поиска глобального экстремума на основе анализа закономерностей изменения локальных экстремумов. В качестве критериев принимали процент некондиционной продукции и удельное количество поднакладок. Расчет показал, что внедрение САУ позволит примерно в два раза снизить процент некондиционной продукции (с 52 до 25%), при незначительном удельном количестве поднакладок (6%). По результатам моделирования сформулированы научно обоснованные исходные требования к основным частям системы.

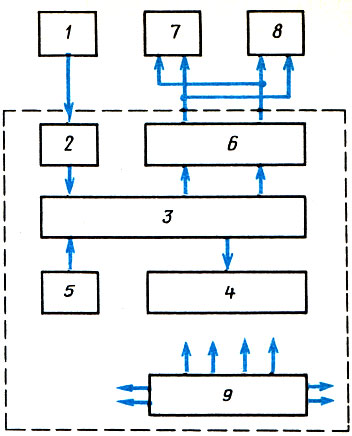

Система состоит из трех главных частей: измерительного устройства (ИУ), управляющего вычислительного комплекса (УВК) и исполнительных механизмов грубой (НМД.) и тонкой (ИМ2) регулировок.

В качестве ИУ использован контрольный автомат ИВА-107 конструкции Калининградского ОПТО "Техрыбпром", ИМ1 и ИМ2 - типа МЭМ-0,63. УВК изготовлен на базе микропроцессорного универсального программируемого контроллера (КПУ) "Электроника МС 2702", выбор которого обусловлен его малыми габаритами, надежностью, относительно невысокой стоимостью, доступностью, приемлемой скоростью выполнения вычислительных операций. Основное преимущество такого контроллера перед традиционными средствами автоматики - возможность изменения режима работы и оптимизация управляющего алгоритма простым перепрограммированием, без нарушения структуры и связей системы. Программное обеспечение УВК реализовано на языке Ассемблера микропроцессора КР580ВМ80А и хранится в постоянном запоминающем устройстве. Кроме КПУ, УВК включает аналого-цифровой преобразователь (АЦП) типа ф 7077/2, индикаторное табло (ИТ) типа ПИУ-1, пульт управления (ПУ), блок релейно-тиристорного управления (БРТУ) и блок питания. Структурная схема УВК приведена на рис. 1.

Рис. 1. Структурная схема УВК: 1 - датчик массы; 2 - аналого-цифровой преобразователь; 3 - программируемый универсальный контроллер; 4 - индикаторное табло; 5 - пульт управления; 6 - блок релей-нотиристорного управления; 7, 8 - исполнительные механизмы; 9 - блок питания

Система включается в работу вместе с виброобъемным дозатором ИНА. На ИТ выводятся запрос на ввод основных трех параметров алгоритма управления: номинальной массы, объема выборки и величины подналадочного импульса. В ответ на запрос оператор с ПУ вводит значения соответствующих параметров. В дальнейшем вмешательство оператора требуется только в случае аварийной ситуации.

Введенные значения могут быть исправлены или модифицированы в процессе функционирования системы путем набора на ПУ кода изменяемого параметра и последующего ввода нового значения.

ИУ измеряет массу текущей дозы и подает на вход УВК аналоговый сигнал напряжения, пропорциональный этой массе. Этот сигнал преобразуется АЦП в цифровой вид и вводится в КПУ, где обрабатывается в соответствии с заданным алгоритмом.

КПУ и ИУ взаимодействуют таким образом, что ввод значения массы дозы осуществляется в любой момент времени, прерывая работу КПУ.

В случае обнаружения устойчивой тенденции отклонения средней массы от номинальной с КПУ через БРТУ поступает управляющий сигнал на ИМ1, изменяющий на заданную величину объем дозы. При наличии устойчивой тенденции выхода массы отдельных доз на заданные пределы с КПУ через БРТУ поступает управляющий сигнал на ИМ2, изменяющий частоту вибрации рыбовода.

ИМ1 и ИМ2 представляют собой трехфазные, реверсивные, асинхронные двигатели переменного тока, поэтому БРТУ состоит из двух частей: исполнительного механизма, которым необходимо управлять, и режима управления - прямой ход или реверс.

Переналадка системы на новый вид консервов или номер банки осуществляется вводом новых управляющих параметров, после чего рабочий цикл повторяется. При необходимости можно изменить алгоритм управления, выбрав подходящий из набора имеющихся в постоянной памяти КПУ. Сбор информации об общем количестве расфасованных банок с нормальной массой, перевесом или недовесом производится автоматически при вводе очередной массы от ВКА.

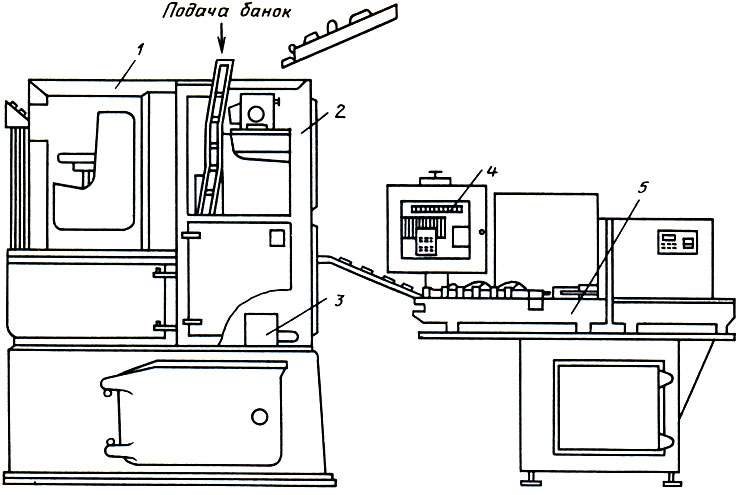

Рис. 2. Схема расположения САУ: 1 - набивочная машина ИНА 115; 2 - исполнительный механизм вибрации рыбовода; 3 - исполнительный механизм изменения объема дозирующего стакана; 4 - управляющий вычислительный комплекс; 5 - контрольный автомат ИВА-107

Предусмотрено два случая автоматического отключения САУ: 1) при превышении частоты вибрации рыбовода допустимого предела, что свидетельствует о выходе процесса из-под контроля; 2) если количество банок, масса которых выходит за нормативные пределы, выше 25 % общего количества расфасованных банок, что является признаком неэффективной работы САУ. В этих случаях осуществляется переход на резервный, ручной режим управления дозатором. Схема расположения САУ показана на рис. 2.

Созданы два макета САУ, испытания которых подтвердили правильность заложенных в их основу теоретических и технических решений. Один из макетов и разработанная инженерная методика расчета и проектирования устройства используются в качестве учебного стенда.

Другой установлен в линии производства натуральных консервов на Калининградском рыбоконсервном комбинате (КРКК), и в настоящее время проводятся работы по созданию на его базе опытного образца САУ. Внедрение САУ в линию производства натуральных консервов на КРКК позволит получить экономический эффект за счет экономии сырья и снижения затрат на ручное исправление массы около 20 тыс. руб. на одну машину ИНА 115 при сроке окупаемости затрат менее одного года. В дальнейшем она может войти составной частью в АСУ ТП производства рыбных консервов, в подсистему автоматизированного контроля и учета сырья и готовой продукции. Теоретические принципы и технические решения, заложенные в основу разработанной системы, могут быть использованы при создании аналогичных систем управления.

|

ПОИСК:

|

© RIBOVODSTVO.COM, 2010-2022

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'