Анализ травматизма при рыбообработке (Зюбан В.А., Калининградский технический институт рыбной промышленности и хозяйства) (УДК 664.951)

Рассмотрим подробно зависимость производственного травматизма от индивидуальных качеств работников, состояния окружающей производственной среды, так как эти вопросы входят в круг задач охраны труда.

Окружающая производственная среда с позиций травматизма может оцениваться коэффициентом безопасности Кδ. Он определяется уровнем безопасности производственного оборудования его конструкцией, удобством использования; правильностью технической эксплуатации оборудования, своевременностью его осмотров, контроля, смазки, ремонтов; совершенством технологического процесса; правильностью выбора оборудования, оснастки, режимов обработки, уровнем механизации работ; совершенством организации рабочих мест, проходов, переходов; состоянием санитарно-гигиенических условий труда на рабочем месте; соответствием нормам шума, вибрации, освещенности, запыленности, загазованности воздуха, микроклиматических условий и т. д.; обеспеченностью рабочих средствами защиты.

Индивидуальные качества работающих можно оценить коэффициентом безопасного поведения Кδ. Он определяется: соответствием работника по психофизиологическим качествам выполняемой работе; степенью освоения им безопасных приемов труда; своевременностью и качеством инструктажей по охране труда; дисциплинированностью работника, выполнением им требований охраны труда; контролем за выполнением требований охраны труда со стороны руководителей работ.

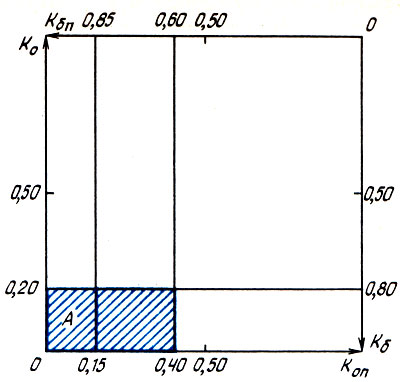

Соотношение названных условий безопасности проиллюстрировано на рисунке, где по вертикальной оси отмечается уровень безопасности производства Кδ и уровень его опасности Kо = 1 - Кδ, а по горизонтальной оси - уровень безопасного поведения работника Кδп и уровень опасного поведения Коп= 1 - Кδп. Площадь заштрихованного участка А характеризует вероятность травмы при Кo=0,2 и Кoп=0,4.

Схема оценки условий безопасности работ и вероятности травматизма

Исходя из вышеизложенного при расследовании каждого несчастного случая на производстве, необходимо выявлять все его причины, а не ограничиваться указанием одной из них, даже наиболее существенной. Например, нередко отмечают, что более 60 % несчастных случаев происходит по организационным причинам. В связи с чем для профилактики травматизма прежде всего рекомендуется обращать больше внимания на организационные мероприятия. В то же время - более 50 % травм связано с эксплуатацией оборудования. Однако лишь 8 % машин, по данным академика К. В. Фролова, соответствует требованиям охраны труда.

Для повышения безопасности оборудования необходимо детально изучать технические причины травм. С этой целью выполнен анализ случаев травматизма, имевших место в период 1981 - 1988 гг. при обработке и транспортировке рыбо- и морепродуктов на некоторых предприятиях БПО "Запрыба".

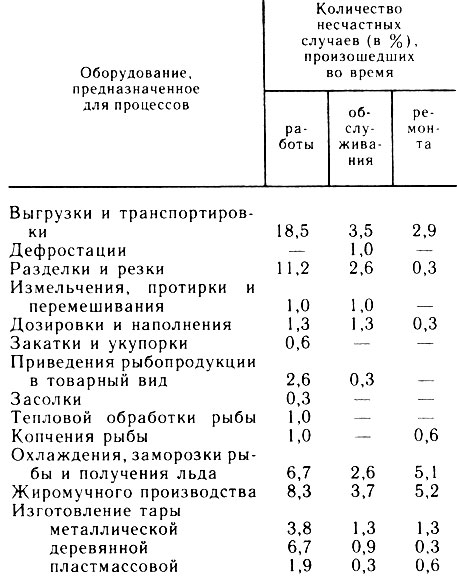

Таблица 1

Данные о количестве несчастных случаев, происшедших в ходе нормальной работы, процессе обслуживания и ремонта различных видов оборудования, приведены в табл. 1.

Оказалось, что во время обслуживания оборудования (смазки, уборки или санитарной обработки) происходит 18,5 % несчастных случаев, а во время ремонта и наладки - 16,6 %. Наиболее травмоопасным является оборудование для выгрузки и транспортировки (конвейеры, элеваторы, электропогрузчики и тележки). Обычно здесь повреждаются руки или ноги, попавшие, например, между подвижными элементами транспортеров и неподвижными конструкциями или между лентами и барабанами. Два несчастных случая имели летальный исход. Нередки наезды подвижных механизмов на работающих.

На втором месте по опасности травматизма находится оборудование для жиромучного производства. Здесь чаще всего повреждаются руки вращающимися барабанами, шнеками и ременными передачами. Нередки ожоги: более 50 % их произошло во время обслуживания и ремонта этого вида оборудования.

Далее идет оборудование для>охлаждения, заморозки рыбы и получения льда. Здесь также высока опасность травматизма во время ремонтов и обслуживания оборудования. Половина несчастных случаев связана с воздействием на работающих аммиака, вызывающего ожоги открытых частей тела и глаз. Семь человек вследствие отравления аммиаком погибли. Во время ремонта компрессоров часто повреждаются руки возвратно-поступательно движущимися частями. В процессе работы оборудования нередко различные части тела травмируются подвижными дверцами холодильных камер.

Необходима большая осторожность при разделке и резке рыбы. На таких машинах обычно травмируются руки подвижным режущим инструментом. Особенно часто это случается с операторами, работающими на головоотсекающих машинах:

Высока травмоопасность оборудования для изготовления деревянной и металлической тары. При производстве деревянной тары обычно повреждаются руки подвижным режущим инструментом и возвратно-поступательно движущимися частями.

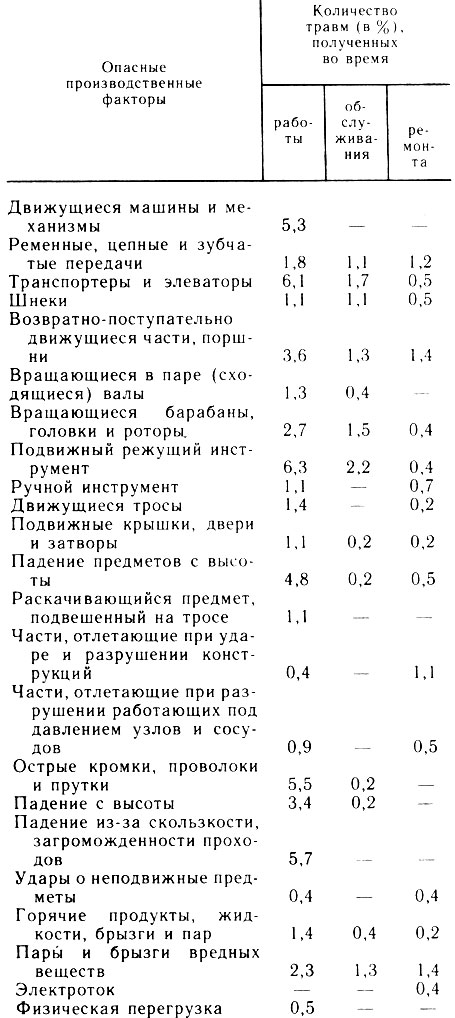

Таблица 2

На дозировочно-наполнительном оборудовании руки часто попадают между возвратно-поступательно движущимися частями и неподвижными конструкциями или в ременные и цепные передачи. Нередки травмы и в процессе придания рыбопродукции товарного вида.

В табл. 2 приведены данные о несчастных случаях, вызванных различными опасными факторами. Кроме описанных выше, учтены травмы, происшедшие во время перегрузки рыбопродукции и тары на судах и береговых предприятиях.

Более четверти рассмотренных несчастных случаев вызвано падением коробок с мороженой рыбой, бочек и других предметов. В 80 % случаев падение предметов приводило к травмам ног. Частота травм туловища, рук и головы примерно одинакова. В четырех случаях имел место летальный исход.

Травмоопасны вращающиеся в паре валы, захватывающие руки; движущиеся тросы, обдирающие руки или прижимающие их к неподвижным конструкциям. Электроток обычно вызывает травмы лишь во время ремонта электрооборудования. Причем в одном случае отмечен летальный исход.

Приведенные данные могут быть использованы при разработке мероприятий по повышению безопасности оборудования, а также при оценке уровня безопасности спроектированного оборудования. Он определяется опасными факторами, генерируемыми оборудованием, и степенью защиты работающих от действия этих факторов как во время работы оборудования, так и в процессе его обслуживания.

|

ПОИСК:

|

© RIBOVODSTVO.COM, 2010-2022

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'

При использовании материалов сайта активная ссылка обязательна:

http://ribovodstvo.com/ 'Рыбоводство'